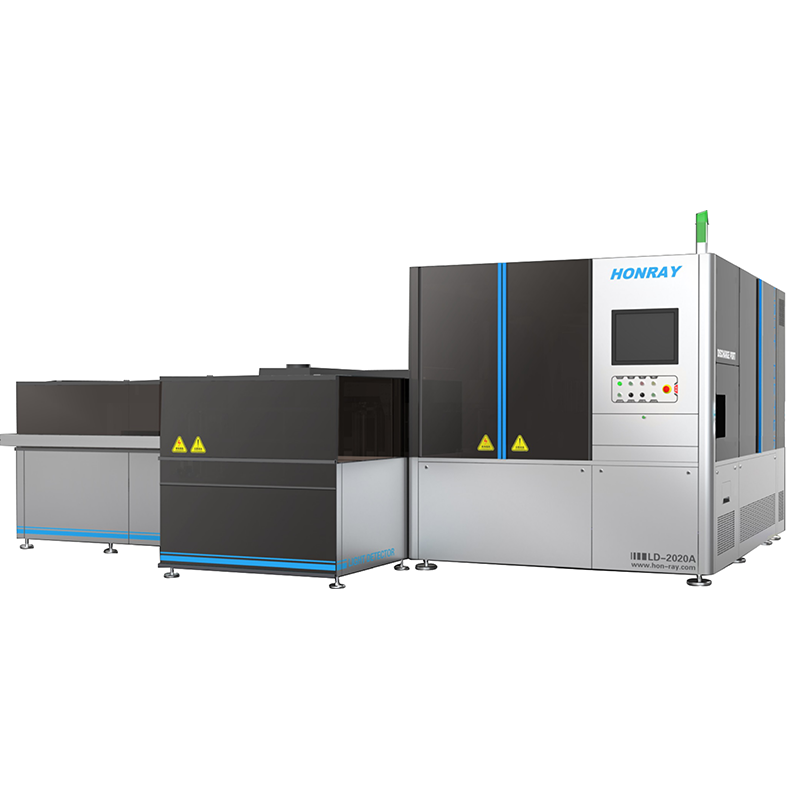

ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Как найти брак в огромном потоке продукции? Это вопрос, который постоянно стоит перед производителями пластиковых бутылок и пакетов. Человеческий фактор здесь не всегда справляется, а слишком много брака – удар по прибыли. И тут на помощь приходят автоматизированные системы контроля качества. Мы поговорим о полностью автоматической машине для обнаружения дефектов (в пустых пластиковых бутылках и стоячих пакетах) – о том, что это такое, как она работает, какие преимущества дает и какие нюансы нужно учитывать при выборе. Постараемся разобраться подробно, без лишней воды, с примерами из реальной практики.

Помните, как в старые добрые времена, на конвейере стояли люди и внимательно осматривали каждую бутылку или пакет? Это было надежно... до недавнего времени. Человек устает, его внимание рассеивается, а простота брака – легко пропустить. Особенно если речь идет о мелких трещинках, царапинах или дефектах этикетки. С текущими объемами производства, особенно при жесткой конкуренции, это просто нереально. Постоянно растут требования к качеству, и автоматизация – единственный способ их удовлетворить. Да, внедрение такой системы – это инвестиция, но она быстро окупается за счет снижения потерь и повышения качества конечного продукта.

Что конкретно позволяет автоматическая машина? Прежде всего, это повышение точности и скорости обнаружения дефектов. Не нужно тратить время и деньги на ручной труд, потому что машина работает круглосуточно, без перерывов и выходных. Какие дефекты она может обнаружить? Потрескивания, вмятины, трещины, дефекты нанесения этикетки, неправильную форму, изменение цвета, загрязнения и многое другое. Конечно, точность зависит от типа дефекта, но современные системы достигли впечатляющих результатов. Хотите верьте, хотите нет, но некоторые из них способны обнаруживать дефекты размером с песчинку!

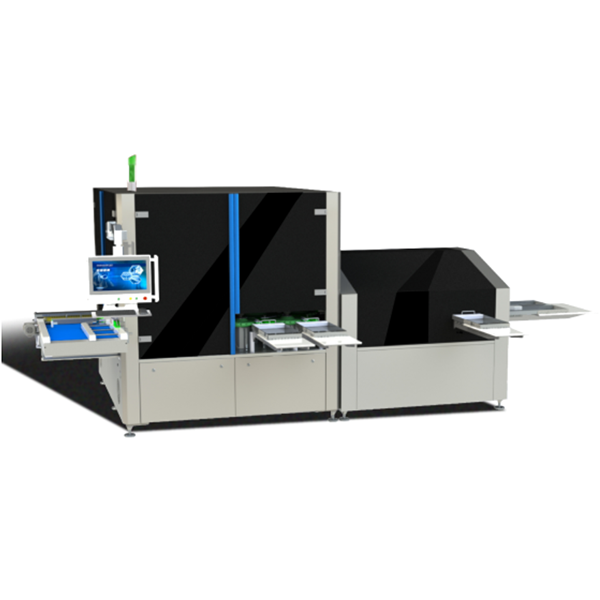

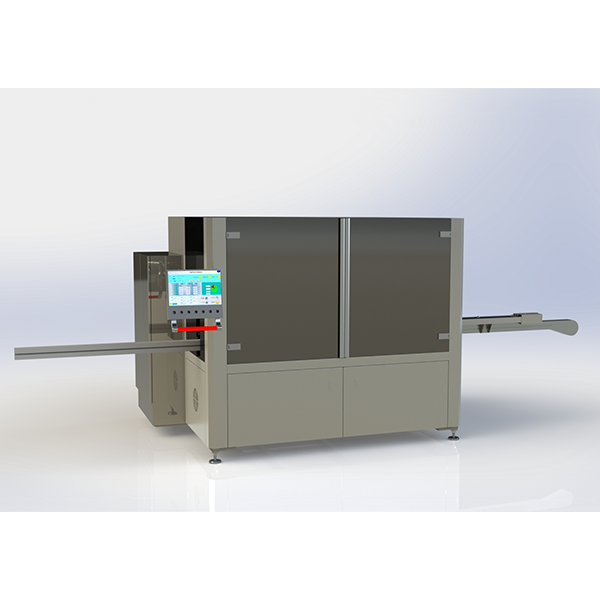

Принцип работы этих машин, хоть и может показаться сложным, достаточно прост. В основном, они используют комбинацию различных технологий: визуальный контроль (камеры высокого разрешения), инфракрасное облучение (для выявления скрытых дефектов), лазерную сканировку (для определения формы и размеров), и даже машинное обучение. Как это происходит на практике? Бутылки или пакеты подаются на конвейер и проходят перед камерами. Камеры делают снимки с разных ракурсов, и алгоритмы анализа изображений ищут отклонения от нормы. Инфракрасное облучение позволяет выявить трещины и микротрещины, которые не видны невооруженным глазом. Информация о дефектах передается оператору, который может принять решение о дальнейшем маршруте продукта – либо отправить его на переработку, либо отправить дальше по конвейеру.

Давайте рассмотрим некоторые из ключевых технологий подробнее:

Внедрение автоматизированной системы контроля качества – это не просто модный тренд, а реальный способ повысить эффективность производства и улучшить качество продукции. Вот некоторые из основных преимуществ:

Многие компании, производящие пластиковые бутылки и пакеты, уже внедрили автоматизированные системы контроля качества и добились впечатляющих результатов. Например, компания [Название компании - пример] смогла снизить количество брака на 30% и увеличить производительность на 20% после внедрения новой системы контроля качества. Или, другая компания [Название компании - пример] успешно использует систему контроля качества, основанную на машинное обучение, для выявления микротрещин в бутылках. Эти примеры показывают, что автоматизация – это действительно эффективный способ улучшения качества продукции и повышения эффективности производства. Если вам интересно, то [Chengdu Hongrui Technology Co.](https://www.hon-ray.ru/) предлагает широкий спектр решений в этой области.

Выбор подходящей системы контроля качества – это ответственный шаг, который требует внимательного анализа. Вот некоторые факторы, которые следует учитывать:

Полностью автоматическая машина для обнаружения дефектов (в пустых пластиковых бутылках и стоячих пакетах) – это не просто гаджет, а мощный инструмент, который позволяет повысить качество продукции, снизить затраты и увеличить производительность. Автоматизация – это инвестиция в будущее, которая позволит вам оставаться конкурентоспособным на рынке.