ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Визуальный контроль – это краеугольный камень обеспечения качества в производстве широкого спектра продукции, где используются флаконы. Будь то фармацевтика, косметика, пищевая промышленность или производство химических веществ, гарантия безупречного внешнего вида и целостности каждого флакона – это критически важный аспект.

В этой статье мы подробно рассмотрим оборудование для визуального контроля флаконов, разберем различные технологии, их преимущества и недостатки, а также поделимся опытом внедрения этих систем на практике. Готовы погрузиться в мир точного и надежного контроля качества?

Почему вообще необходимо тратить ресурсы на визуальный контроль? Ответ прост: от этого зависит репутация компании, безопасность продукции и удовлетворенность потребителей. Представьте себе, что в партию косметики случайно попал флакон с дефектом этикетки или небольшим сколом – это может привести к серьезным последствиям.

Визуальный контроль помогает выявлять:

Внедрение эффективной системы визуального контроля позволяет:

Существует несколько основных технологий, которые используются для визуального контроля флаконов. Выбор конкретной технологии зависит от требований к точности, скорости и стоимости.

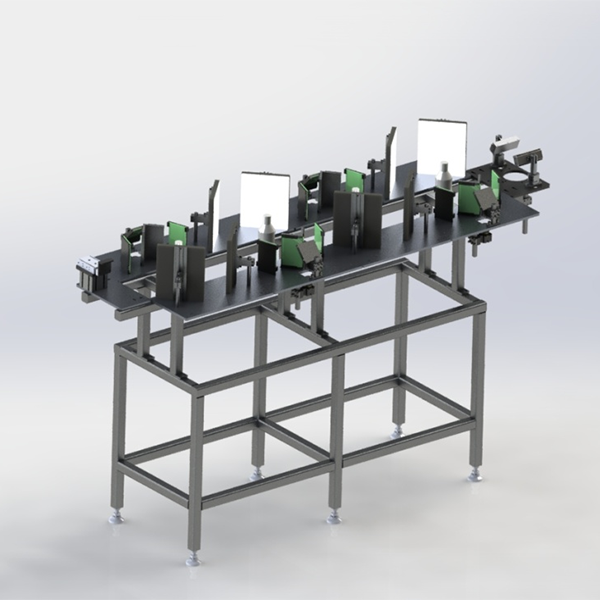

Это самый простой и доступный способ контроля. Обычно используется ручной контроль оператором или простые механические детекторы, которые обнаруживают дефекты по наличию или отсутствию. Например, простые конвейерные ленты с датчиками, определяющими наличие флакона. Преимущество – низкая стоимость и простота установки. Недостаток – низкая точность и зависимость от квалификации оператора.

Оптический контроль – это более сложная и точная технология, которая использует камеры и программное обеспечение для анализа изображения флакона. Существует несколько подходов к оптическому контролю:

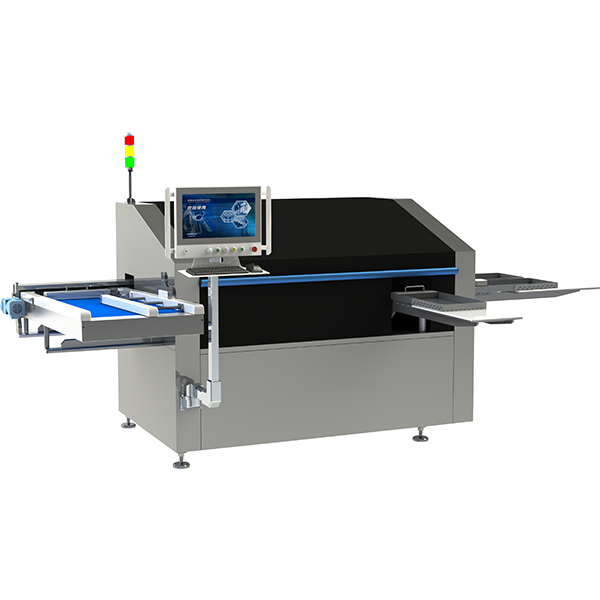

2D-контроль использует обычные камеры для выявления дефектов на поверхности флакона. Например, дефекты этикетки, царапины, сколы. Оптимален для контроля простых дефектов и относительно низкой скорости. Стоимость оборудования обычно ниже, чем у 3D-контроля.

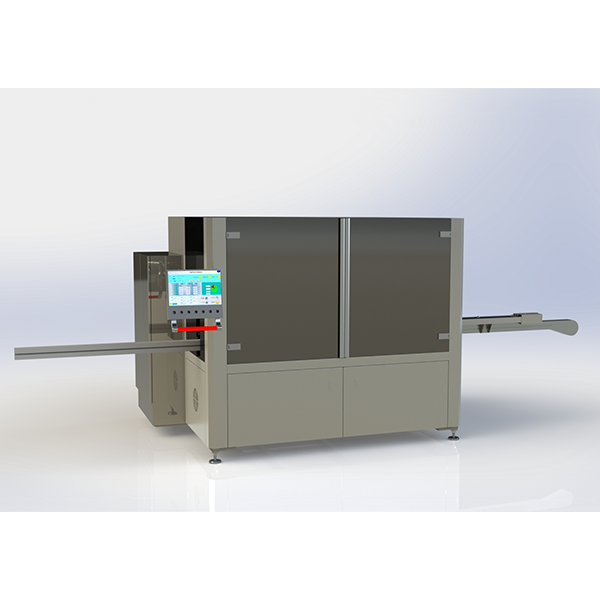

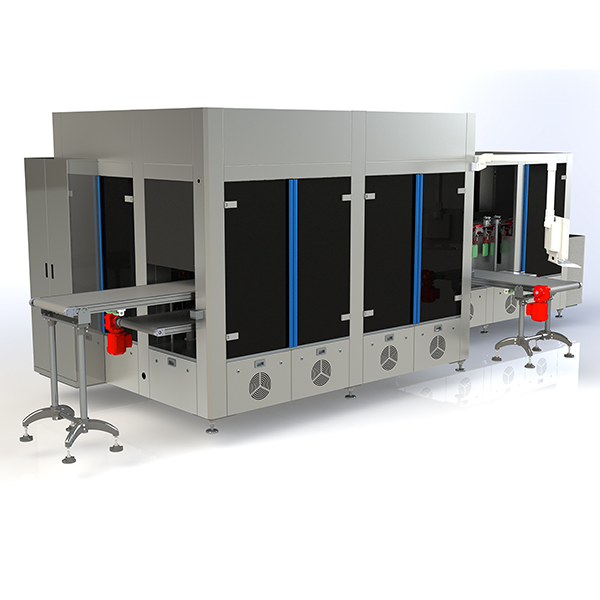

3D-контроль использует несколько камер для создания трехмерной модели флакона. Это позволяет выявлять дефекты формы и размеров, которые не видны при 2D-контроле. Например, неровности стенок, отклонения от заданного диаметра горлышка, наличие пузырьков воздуха. Более точный и дорогой вариант, но позволяет контролировать более широкий спектр дефектов. Пример: системы контроля от компании Cognex ([https://www.cognex.com/ru-ru](https://www.cognex.com/ru-ru)). Они предлагают широкий спектр 3D-камер и программного обеспечения для визуального контроля.

NIR-контроль использует инфракрасное излучение для выявления дефектов, которые не видны при обычном свете. Например, трещины, сколы, загрязнения. Особенно эффективен для контроля продукции в темных или полутемных условиях.

UV-контроль использует ультрафиолетовое излучение для выявления дефектов, которые флуоресцируют под ультрафиолетом. Например, подделки этикеток, загрязнения.

Давайте рассмотрим несколько конкретных примеров использования оборудования для визуального контроля флаконов в различных отраслях:

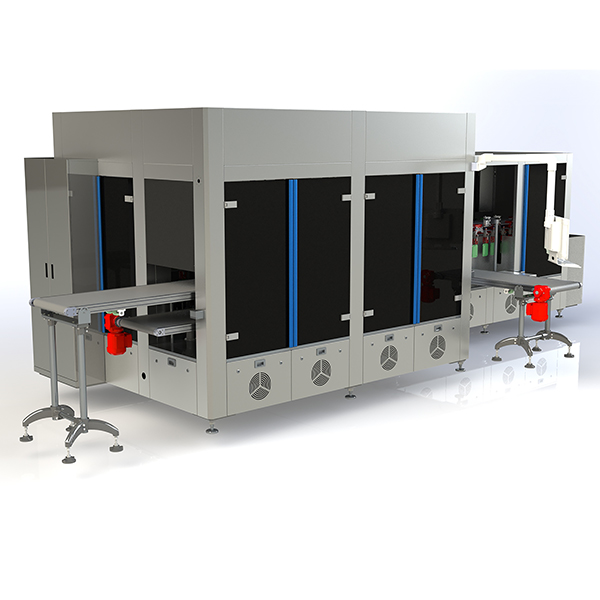

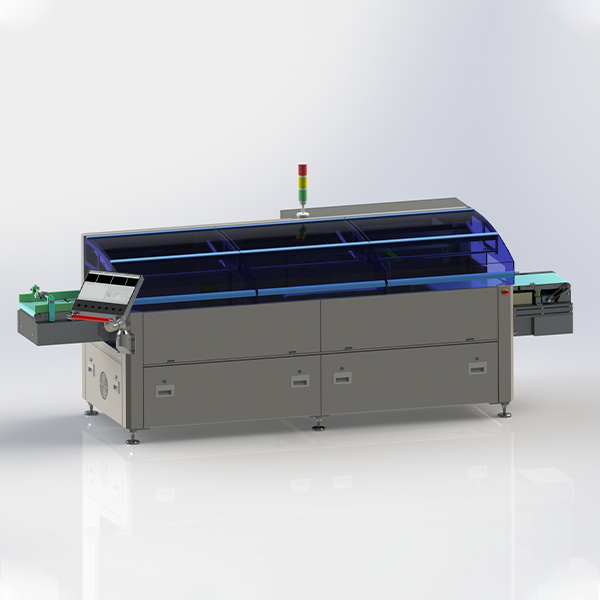

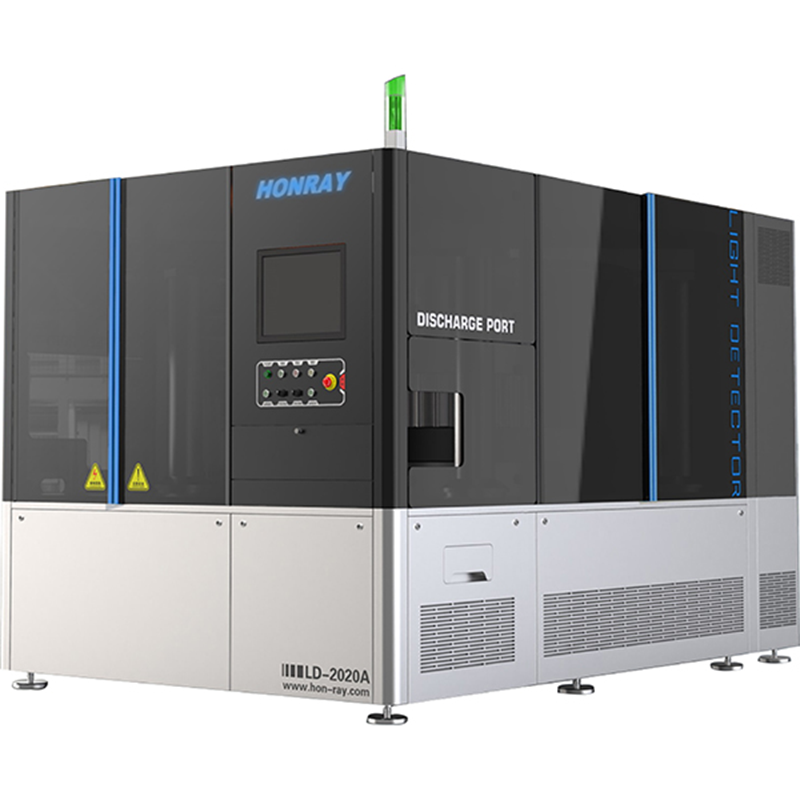

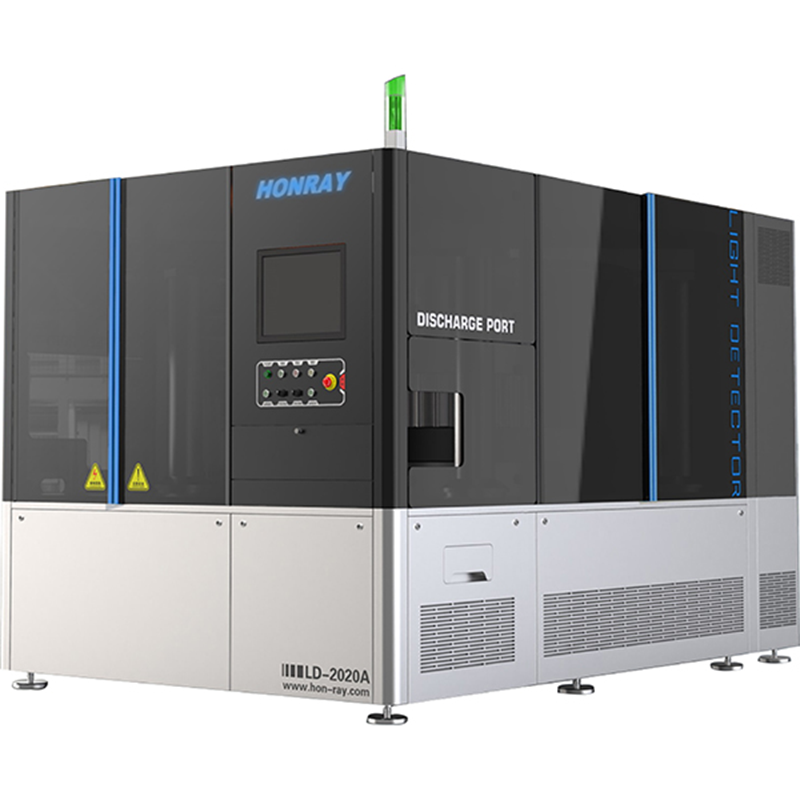

Например, компания Chengdu Hongrui Technology Co. ([https://www.hon-ray.ru/](https://www.hon-ray.ru/)) предлагает широкий спектр решений для визуального контроля, включая 3D-системы контроля и оптические детекторы. Их оборудование используется на различных предприятиях для контроля качества флаконов.

Внедрение системы визуального контроля – это сложный процесс, который требует тщательного планирования и подготовки. Несколько ключевых моментов, которые следует учитывать:

Технологии визуального контроля постоянно развиваются. В будущем можно ожидать появления новых, более точных и эффективных систем, основанных на искусственном интеллекте и машинным обучении. Например, системы, которые способны автоматически распознавать дефекты, которые трудно выявить человеку, или предсказывать возникновение дефектов на основе данных о производственном процессе.