ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Трещины в бутылках – это, казалось бы, мелочь. Но что, если эти трещины скрывают риск дорогостоящего брака, угрожают безопасности потребителей или влияют на репутацию производителя? Проблема обнаружения трещин в бутылке становится все более актуальной в современной промышленности, где качество и безопасность продукции – приоритет. В этой статье мы рассмотрим различные методы, используемые для обнаружения дефектов, от традиционных ручных методов до современных автоматизированных систем.

Давайте начистоту: дефектная бутылка – это не просто потеря материала. Это потенциальная опасность. Трещины могут возникать на любом этапе производства – от формования до розлива и упаковки. Игнорирование этих дефектов может привести к серьезным последствиям: утечке содержимого, травмам потребителей, штрафам и, конечно же, потере прибыли.

Представьте себе ситуацию: огромная партия винных бутылок, готовых к отправке. Но в процессе контроля обнаруживаются трещины. Приходится отбраковывать часть партии, что влечет за собой дополнительные расходы на утилизацию и переработку. И это только один пример. В случае с напитками, даже незначительные трещины могут привести к порче продукта и потере репутации. Кроме того, в некоторых отраслях, таких как производство лекарственных средств, даже малейшие дефекты могут иметь катастрофические последствия.

До появления автоматизированных систем контроль качества обнаружения трещин в бутылке осуществлялся преимущественно вручную. Это включало визуальный осмотр, часто с использованием увеличительных стекол и освещения, подчеркивающего дефекты. Такой подход требует от операторов высокой квалификации и внимательности, но он трудоемкий и подвержен человеческому фактору. Рано или поздно, усталость или невнимательность приводят к ошибкам.

Другой традиционный метод – использование ультразвукового контроля. Он позволяет выявлять внутренние дефекты, такие как микротрещины, которые невидимы невооруженным глазом. Ультразвук, проходя через материал бутылки, отражается от дефектов, создавая звуковые сигналы, которые анализируются специалистами. Однако, ультразвуковой контроль не всегда эффективен для обнаружения поверхностных трещин.

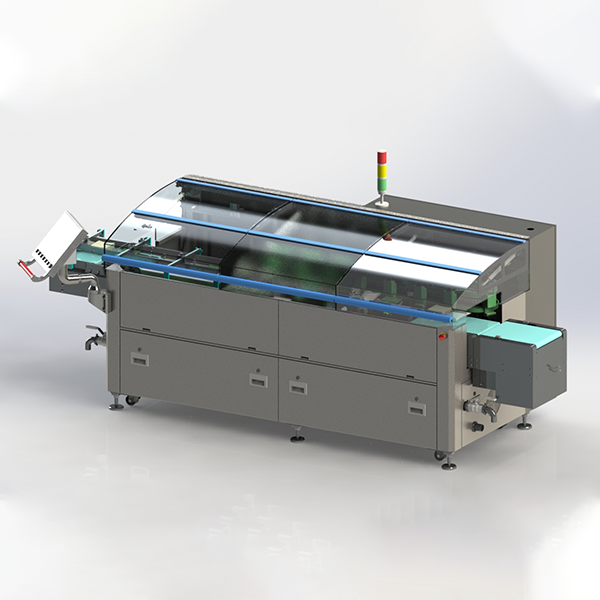

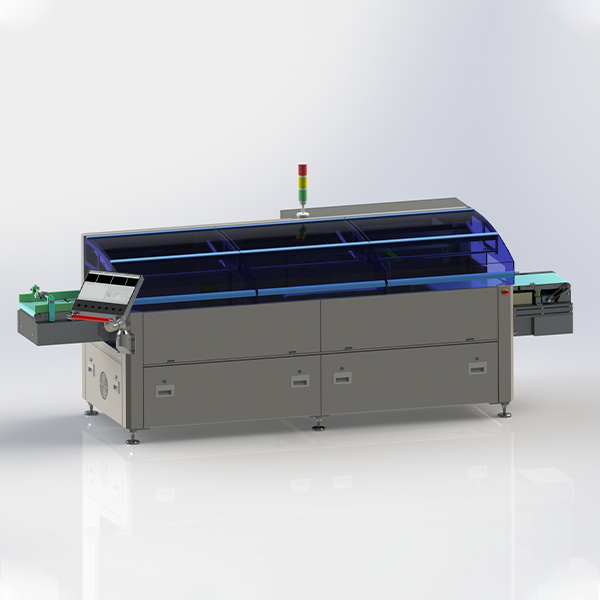

Сегодня на рынке представлен широкий спектр автоматизированных систем обнаружения трещин в бутылке. Они основаны на использовании различных технологий: машинное зрение, инфракрасная термография, лазерная сканирование и другие.

Это, пожалуй, самый распространенный метод автоматизированного контроля. Система машинного зрения состоит из камер, осветительных приборов и программного обеспечения, которое анализирует изображения бутылок в режиме реального времени. Она способна выявлять трещины, сколы, царапины и другие дефекты с высокой точностью и скоростью.

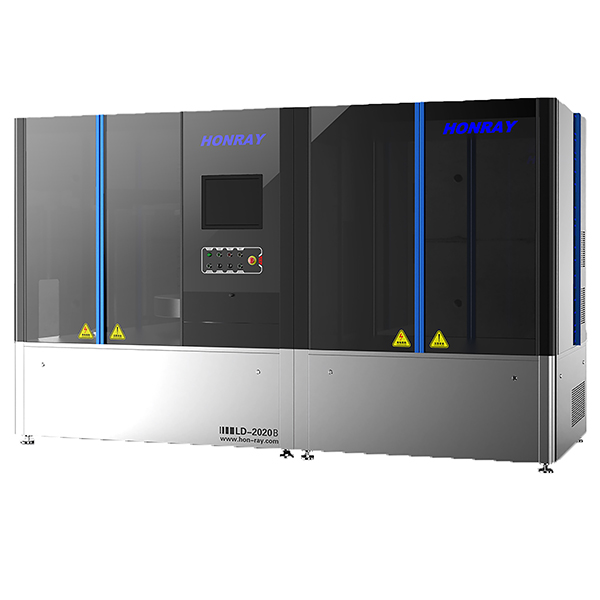

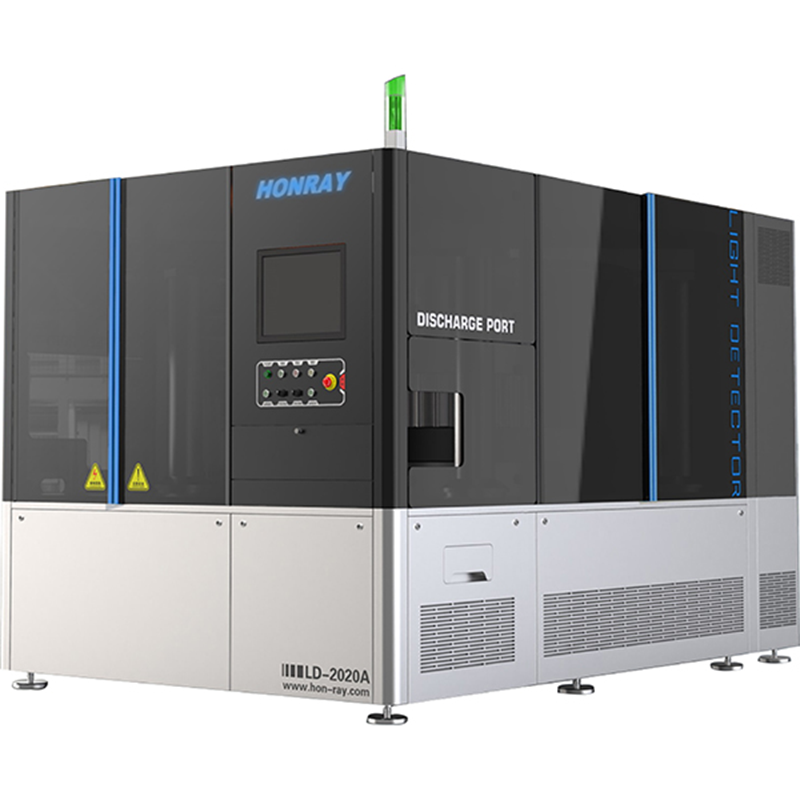

Современные системы машинного зрения используют алгоритмы глубокого обучения (Deep Learning), которые позволяют им адаптироваться к различным типам бутылок и дефектов. Они могут различать трещины разных размеров, форм и расположения. Например, система может быть обучена распознавать микротрещины, которые практически не видны человеку. Примером может служить система от Chengdu Hongrui Technology Co., которая использует алгоритмы машинного зрения для контроля качества стеклянной продукции. https://www.hon-ray.ru/ предоставляет решения для автоматизации контроля качества, включая обнаружение дефектов на различных этапах производства.

Этот метод основан на измерении температуры поверхности бутылки. Трещины и дефекты нарушают теплопроводность материала, что приводит к локальным изменениям температуры. Инфракрасная термография позволяет обнаруживать эти изменения и выявлять скрытые трещины. Это особенно полезно для обнаружения внутренних дефектов, которые невидимы визуально.

Лазерное сканирование создает трехмерную модель поверхности бутылки. Любые дефекты, такие как трещины, сколы и царапины, отражают лазерный луч по-разному, что позволяет их обнаружить. Этот метод обеспечивает высокую точность и позволяет выявлять дефекты даже в сложных условиях освещения.

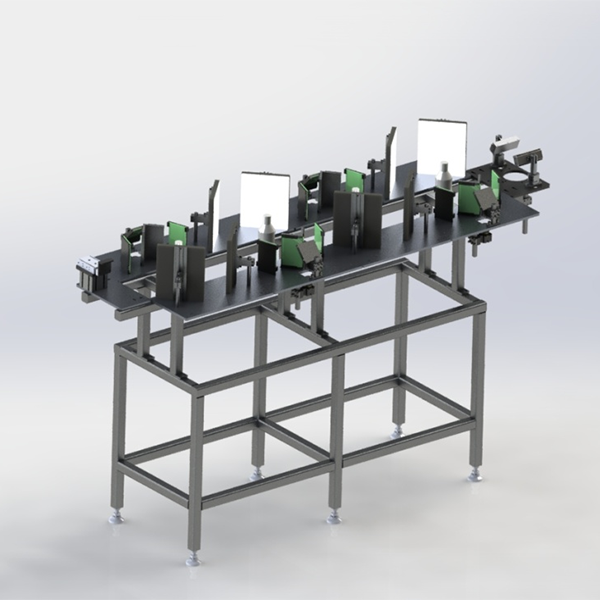

Выбор подходящей системы обнаружения трещин в бутылке зависит от множества факторов: типа бутылок, требуемой точности, скорости контроля и бюджета. Важно учитывать следующие критерии:

Не стоит забывать о необходимости интеграции системы с существующим производственным оборудованием. Также важно учитывать возможность обучения системы новым типам дефектов.

Один из наших клиентов, производитель винных бутылок, столкнулся с проблемой брака, связанного с трещинами. Ручной контроль качества был медленным и неэффективным. После внедрения системы машинного зрения, разработанной Chengdu Hongrui Technology Co., процент брака снизился на 70%. Кроме того, система позволила повысить производительность и снизить затраты на утилизацию дефектной продукции. Внедрение системы потребовало некоторой адаптации производственного процесса, но окупаемость инвестиций была достигнута в течение полугода. Это яркий пример того, как современные технологии могут помочь решить сложные производственные задачи.

Технологии обнаружения трещин в бутылке продолжают развиваться. В будущем можно ожидать появления еще более точных и эффективных систем, основанных на использовании искусственного интеллекта и машинного обучения. Они смогут не только обнаруживать дефекты, но и прогнозировать их возникновение, что позволит предотвратить брак на ранних стадиях производства. Развитие систем, использующих компьютерное зрение для оценки микротрещин, будет ключевым фактором в повышении качества продукции.

Помните, что инвестиции в современные системы контроля качества – это инвестиции в будущее вашего бизнеса. Они помогут вам снизить затраты, повысить качество продукции и укрепить свою репутацию на рынке.