ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

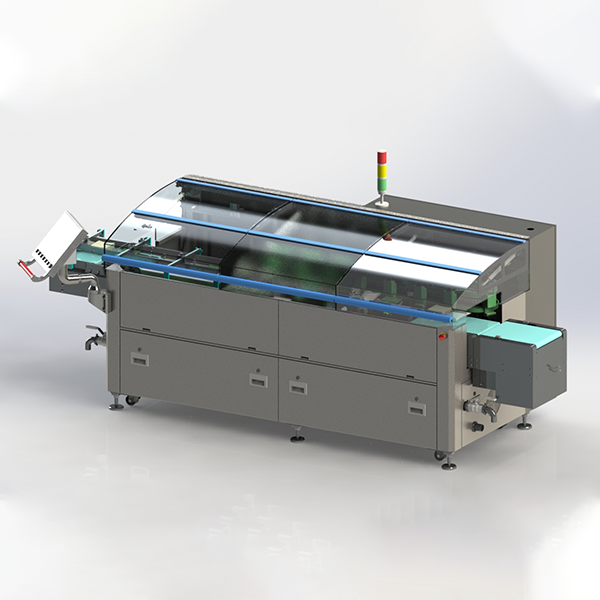

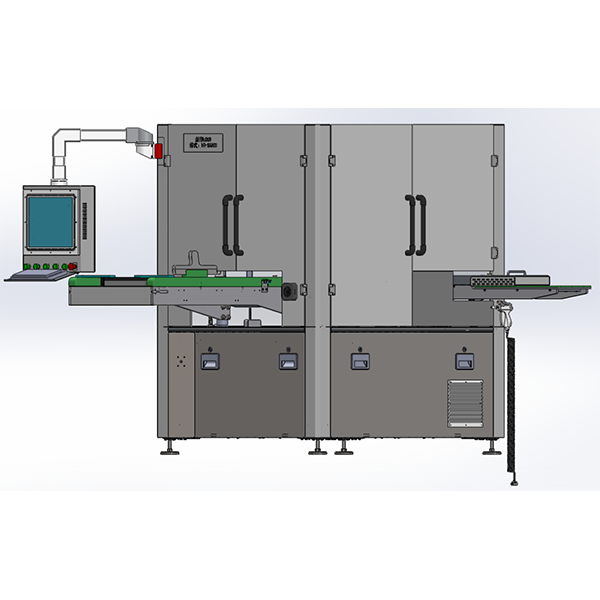

В современном мире, где требования к качеству продукции становятся все выше, а конкуренция – все ожесточеннее, машина визуального контроля перестала быть просто технологическим новшеством. Это – необходимость! Забудьте о трудоемком ручном контроле, субъективных оценках и человеческом факторе. Современные системы на основе машинного зрения позволяют автоматизировать процесс проверки, повысить точность и скорость, а главное – снизить издержки.

Если говорить простым языком, машина визуального контроля – это автоматизированная система, которая использует камеры и программное обеспечение для анализа изображений и выявления дефектов. Но это не просто фотографирование и сравнение с образцом. Современные системы, особенно с применением искусственного интеллекта (ИИ), способны распознавать мельчайшие отклонения, оценивать не только наличие дефекта, но и его тип, размер и локализацию. Процесс обычно состоит из нескольких этапов: 1. **Получение изображения**: Камеры высокого разрешения захватывают изображение продукта. 2. **Обработка изображения**: Изображение проходит через алгоритмы предварительной обработки – коррекцию освещения, удаление шумов и т.д. 3. **Обнаружение дефектов**: Используются алгоритмы машинного зрения (например, глубокое обучение) для поиска дефектов. 4. **Классификация дефектов**: Определяется тип дефекта (царапина, трещина, пятно и т.д.). 5. **Отчет**: Система выдает отчет о дефектах, их местоположении и количестве.

Выбор камеры зависит от конкретных требований задачи. Различают: * **Цветные камеры**: для общего контроля качества, определения цвета и формы. * **Монохромные камеры**: для более точного анализа, например, обнаружения микротрещин. * **3D камеры**: для контроля геометрических параметров, размеров и формы объектов. Это особенно важно в машиностроении и производстве сложных деталей.

Давайте посмотрим, что именно выигрывает компания, внедряя такие системы. Преимущества очевидны:

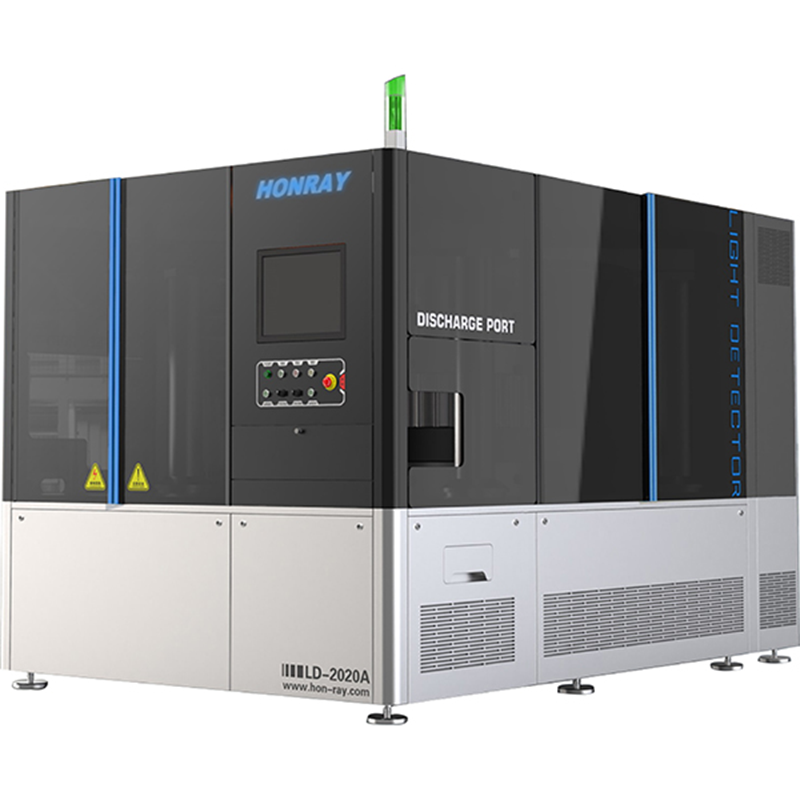

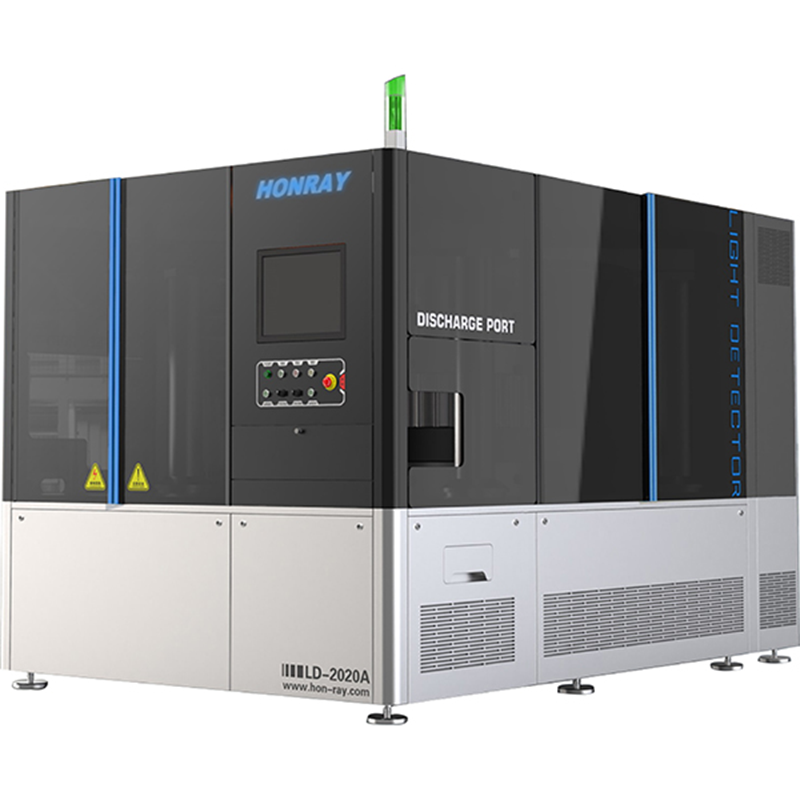

Представьте себе производство микросхем. Каждый компонент должен быть идеален. Ручной контроль здесь неэффективен и дорог. Машина визуального контроля с ИИ может анализировать изображения микросхем с невероятной точностью, выявляя мельчайшие дефекты, которые не видны человеческому глазу. Это позволяет предотвратить попадание бракованной продукции на рынок и снизить риски для потребителей. По данным компании Chengdu Hongrui Technology Co. ([https://www.hon-ray.ru/](https://www.hon-ray.ru/)), использование их решений в данной области позволило одному из клиентов снизить количество брака на 25% и повысить производительность на 15%.

ИИ – это настоящий прорыв в области контроля качества. Системы на основе глубокого обучения способны: * Самообучаться: Система постоянно улучшает свою точность, анализируя новые данные. * Распознавать сложные дефекты: например, дефекты, которые трудно описать словами. * Адаптироваться к изменениям в производстве: Система может обучаться на новых продуктах и процессах. * Выполнять предиктивную аналитику: на основе анализа данных о дефектах, система может предсказывать возможные проблемы в производстве.

Наиболее распространенные алгоритмы: * **Свёрточные нейронные сети (CNN)**: Идеальны для анализа изображений. * **Рекуррентные нейронные сети (RNN)**: Подходят для анализа последовательностей изображений, например, для контроля движения деталей. * **Автоэнкодеры**: Используются для обнаружения аномалий и дефектов.

Выбор системы – это ответственное решение. Важно учитывать несколько факторов:

Технологии машинного зрения продолжают развиваться стремительными темпами. В будущем нас ждет еще более точные, быстрые и умные системы, которые смогут решать самые сложные задачи контроля качества. Интеграция с другими технологиями, такими как интернет вещей (IoT) и облачные вычисления, позволит создать полностью автоматизированные системы контроля качества, которые будут работать 24/7 без участия человека. И это не просто будущее – это уже настоящее!