ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Привет! Давно хотел поделиться мыслями о автоматическом визуальном контроле стеклянной тары. Эта тема сейчас очень актуальна, ведь требования к качеству упаковки растут с каждым днем. Заводские линии должны работать быстрее, а брак – все меньше и меньше. И тут на помощь приходят современные технологии, позволяющие автоматизировать рутинные проверки. Сразу скажу, это не просто модный тренд, а реальный инструмент повышения эффективности и снижения издержек.

Ручной контроль – это, конечно, хорошо, но он подвержен человеческому фактору. Усталость оператора, невнимательность, субъективное восприятие – все это может привести к пропуску дефектов. А это, как вы понимаете, чревато серьезными последствиями: от возврата партии товара до репутации компании. Кроме того, человек просто не может работать с такой скоростью, какой требуется на современных производствах. Например, на линии розлива пива или соков тары проходят с огромной скоростью – проверять каждую бутылку вручную просто нереально! Поэтому автоматизация визуального контроля становится необходимостью. В первую очередь, это касается обнаружения сколов, трещин, царапин, подтеков и других дефектов, которые могут повлиять на сохранность продукта и его внешний вид. И не только дефекты поверхности, но и проблемы с геометрией, например, неровность дна или неправильность формы.

В основе автоматического визуального контроля лежит использование камер и специализированного программного обеспечения для анализа изображений. Есть несколько основных технологий, которые применяются в этой области:

Это, пожалуй, самый распространенный подход. Камеры высокой четкости захватывают изображение тары, которое затем обрабатывается алгоритмами, способными выявлять дефекты. Особенность видеоаналитики в том, что она позволяет не только определить наличие дефекта, но и его тип и местоположение. Например, система может точно указать, где находится скол на бутылке, и классифицировать его по размеру и степени серьезности. Для этого часто используют глубокое обучение (Deep Learning) – алгоритмы, которые обучаются на огромном количестве изображений, чтобы научиться распознавать различные типы дефектов.

Используется для обнаружения скрытых дефектов, таких как трещины или микроскопические сколы, которые не видны невооруженным глазом. Инфракрасное излучение позволяет выявить изменения в теплопроводности материала, что указывает на наличие дефектов. Этот метод особенно полезен для контроля качества стеклотары, особенно в случаях, когда дефекты возникают в процессе производства, а не при транспортировке или хранении.

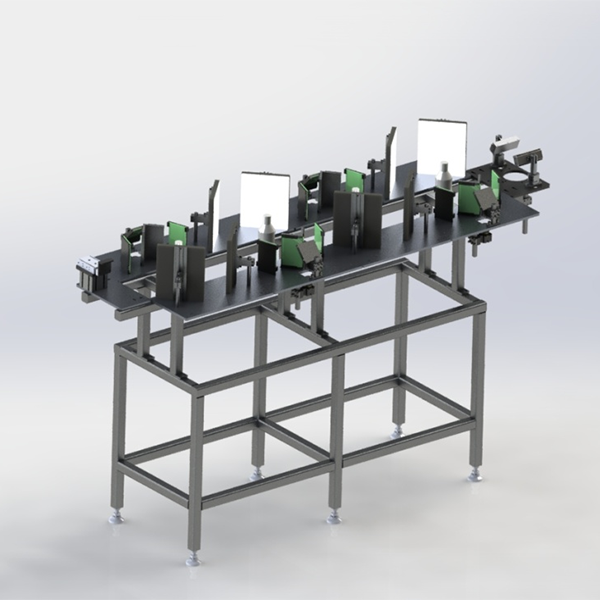

Этот метод позволяет получить трехмерную модель тары и сравнить ее с эталонной моделью. Любые отклонения от эталона, такие как неровность формы или деформация, будут зафиксированы системой. 3D-сканирование особенно полезно для контроля геометрических параметров тары и выявления дефектов, которые не видны на поверхности.

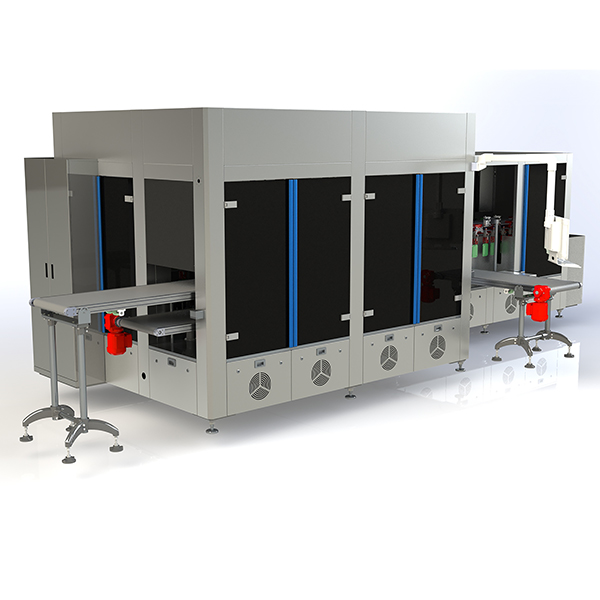

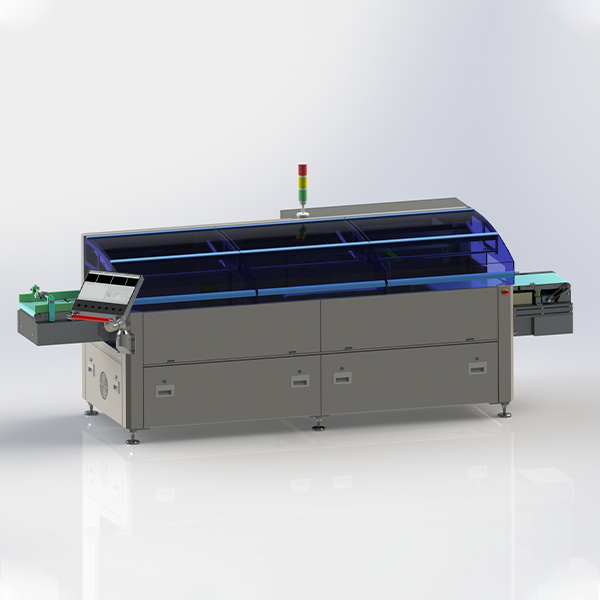

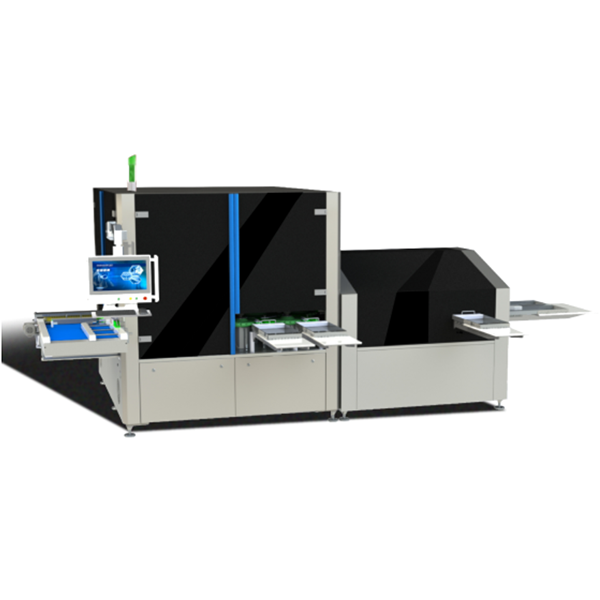

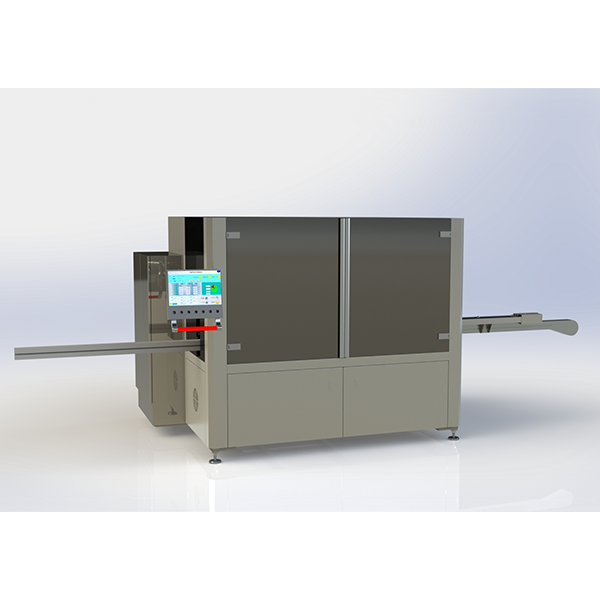

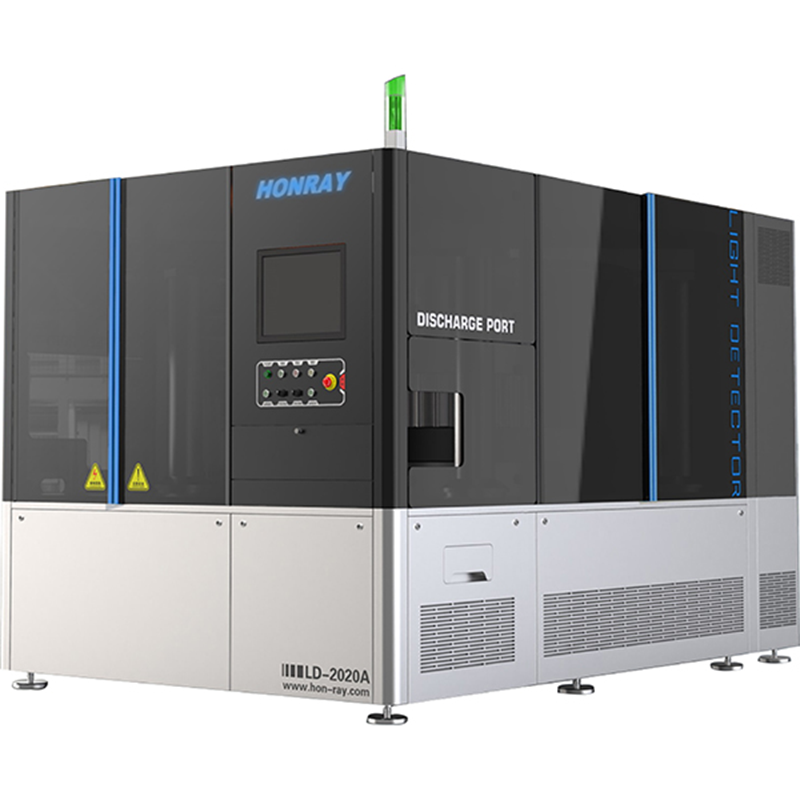

Например, компания Chengdu Hongrui Technology Co. предлагает комплексные решения для автоматического контроля качества стеклотары, сочетающие в себе различные технологии, включая видеоаналитику и 3D-сканирование. [https://www.hon-ray.ru/](https://www.hon-ray.ru/) Они используют передовые алгоритмы машинного обучения для обнаружения самых сложных дефектов, обеспечивая высокую точность и скорость контроля.

Перечислю основные плюсы внедрения автоматической системы контроля:

Внедрение автоматического визуального контроля стеклянной тары нашло широкое применение в различных отраслях промышленности. Например, в пищевой промышленности системы используются для контроля качества бутылок для пива, соков, газированных напитков. В фармацевтической промышленности они применяются для контроля качества флаконов и ампул. В косметической промышленности – для контроля качества флаконов и баночек. В целом, где требуется высокий уровень качества и надежности упаковки, автоматический контроль становится незаменимым инструментом.

Я читал, что компания использует свою систему для контроля качества пивных бутылок в режиме реального времени. Система способна выявлять даже самые незначительные дефекты, такие как микротрещины, которые могли бы остаться незамеченными при ручной проверке. Это позволяет компании значительно снизить количество брака и повысить качество своей продукции.

Перед тем, как внедрять автоматический визуальный контроль, необходимо тщательно проанализировать свои потребности и требования. Важно учитывать следующие факторы:

Очень важно выбрать надежного поставщика, который может предложить не только оборудование, но и техническую поддержку и обучение персонала. И, конечно, не стоит забывать о возможностях интеграции системы с другими системами управления производством (MES) и ERP.

Например, Chengdu Hongrui Technology Co. предлагает широкий спектр решений для автоматизации визуального контроля, включая системы, которые могут быть интегрированы с различными производственными линиями и системами управления. Они также предоставляют услуги по внедрению, обучению и технической поддержке.

Технологии автоматического визуального контроля стеклянной тары постоянно развиваются. В будущем можно ожидать появления еще более сложных и точных систем, которые будут способны выявлять дефекты, которые сейчас не видны. Например, разрабатываются системы, использующие искусственный интеллект для самообучения и адаптации к изменениям в производственном процессе. Также ожидается развитие облачных решений, которые позволят удаленно контролировать качество продукции и получать аналитическую информацию о производственном процессе. Например, применение компьютерного зрения в сочетании с алгоритмами машинного обучения позволит не только обнаруживать дефекты, но и прогнозировать их появление, что позволит проводить профилактические мероприятия и предотвращать брак.

В целом, автоматический визуальный контроль стеклянной тары - это инвестиция в будущее, которая позволит повысить качество продукции, снизить затраты и повысить эффективность производства. Это не просто замена ручного труда, а качественно новый уровень контроля, обеспечивающий стабильность и надежность.