ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Визуальный контроль качества – это основа стабильного производства. Особенно, когда речь идет о пустой таре – от бутылок и банок до канистр и контейнеров. Вручную проверить каждую единицу – задача трудоемкая и подверженная ошибкам. И вот тут на помощь приходит автоматическая машина для визуального контроля пустой тары. Но что это такое на самом деле? Как она работает? И стоит ли вообще инвестировать в такую технологию? Давайте разбираться.

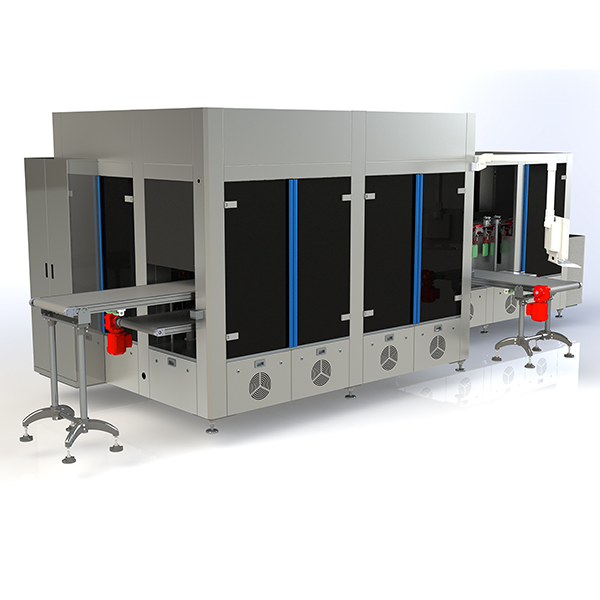

По сути, это роботизированная система, предназначенная для обнаружения дефектов на поверхности пустой тары. Эти дефекты могут быть самыми разными: царапины, сколы, трещины, пятна, изменение цвета, отсутствие этикетки, неправильная форма – список можно продолжать. Машина использует различные методы – от простого освещения и камер до сложных алгоритмов машинного зрения – для анализа каждой единицы тары и выявления несоответствий заданным параметрам.

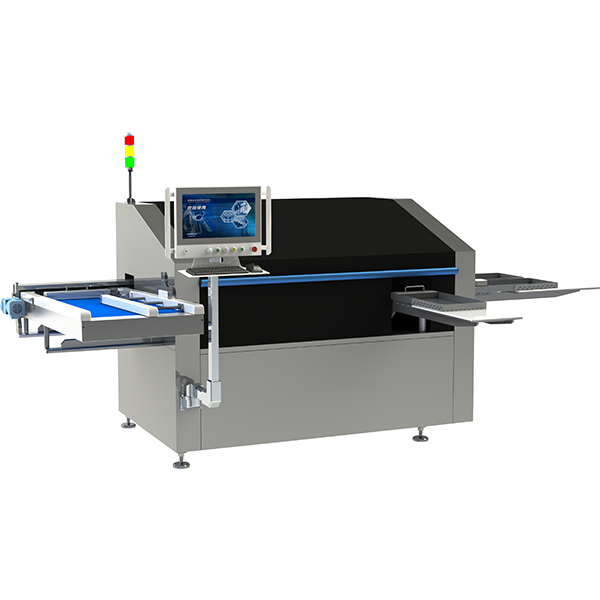

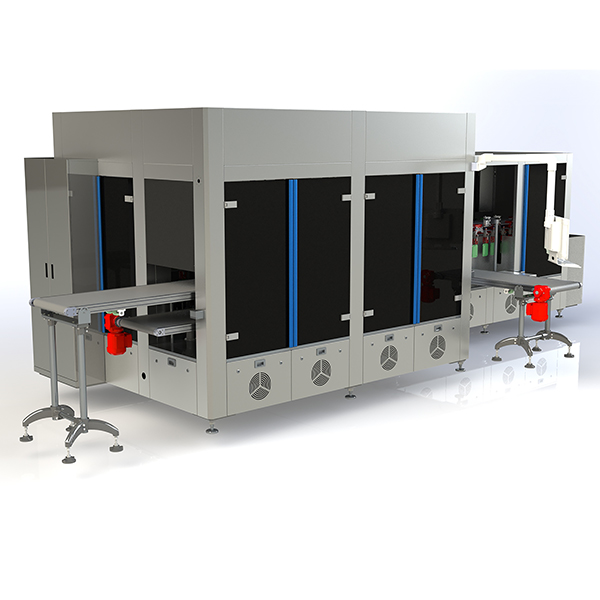

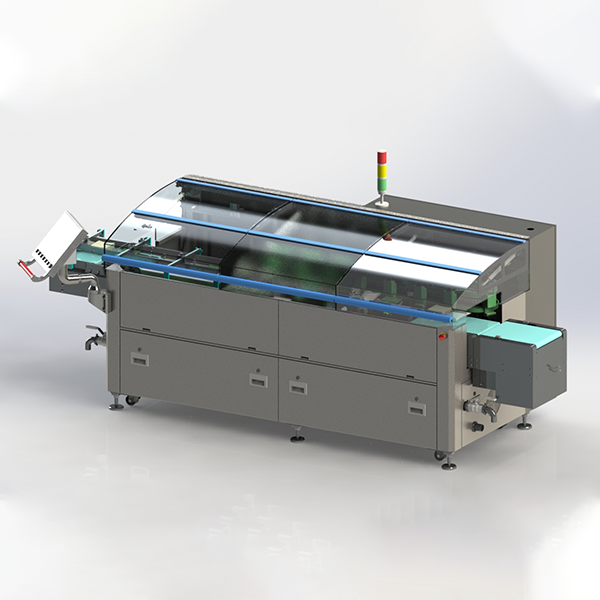

Представьте себе конвейер, по которому непрерывно движется тара. Машина, оснащенная камерами, сканирует каждый объект, сравнивает его с 'идеальным' образцом, и если обнаруживает отклонения, то автоматически отклоняет дефектную тару. Это значительно повышает эффективность и снижает вероятность попадания брака к конечному потребителю. В отличие от человека, машина не устает и не отвлекается.

Принцип работы этих машин может отличаться, но обычно включает в себя несколько этапов:

Качественное освещение – критически важный фактор. Обычно используются специальные источники света, создающие определенный угол падения и рассеивания, чтобы максимально выявить любые дефекты. В некоторых системах применяют инфракрасное или ультрафиолетовое освещение, позволяющее обнаруживать скрытые повреждения, невидимые невооруженным глазом.

Используются высокоскоростные камеры с высоким разрешением. Количество камер и их расположение зависит от сложности задачи и типа производимой тары. Некоторые машины используют несколько камер для получения трехмерной модели объекта, что позволяет более точно определять дефекты.

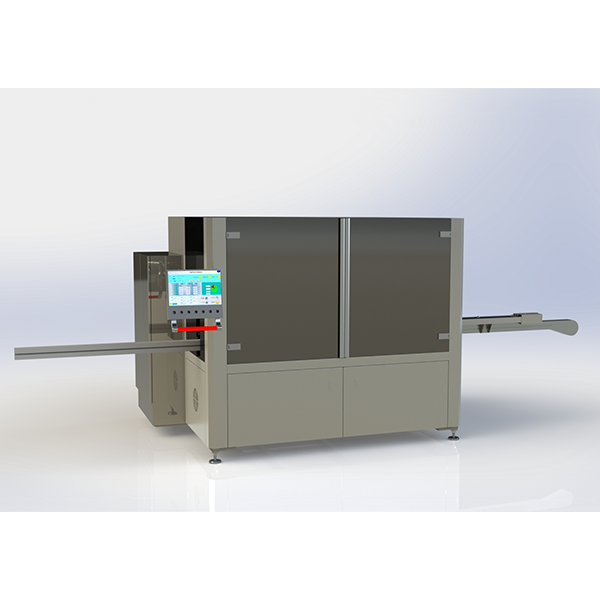

Самый сложный этап. Полученное изображение анализируется с помощью алгоритмов машинного зрения. Эти алгоритмы могут быть обучены для распознавания конкретных типов дефектов и определения их размеров и местоположения. Современные системы используют искусственный интеллект (ИИ) для постоянного улучшения точности и скорости анализа.

На основе анализа изображения система принимает решение о том, является ли тара годной или бракованной. Если тара отклонена, она автоматически отводится на отдельный конвейер. В некоторых системах предусмотрена возможность отправки уведомлений оператору о обнаруженных дефектах.

Список дефектов, которые могут быть обнаружены, довольно обширный. Вот некоторые из наиболее распространенных:

Важно отметить, что система может быть настроена для обнаружения только определенных типов дефектов, в зависимости от требований производства.

Внедрение такой системы – это инвестиция в будущее производства. Основные преимущества:

Стоимость такой системы сильно зависит от ее функциональности, производительности и сложности. Базовая система может стоить от нескольких десятков тысяч долларов, а более продвинутые – от сотен тысяч. Кроме стоимости оборудования, необходимо учитывать расходы на установку, обучение персонала и техническое обслуживание.

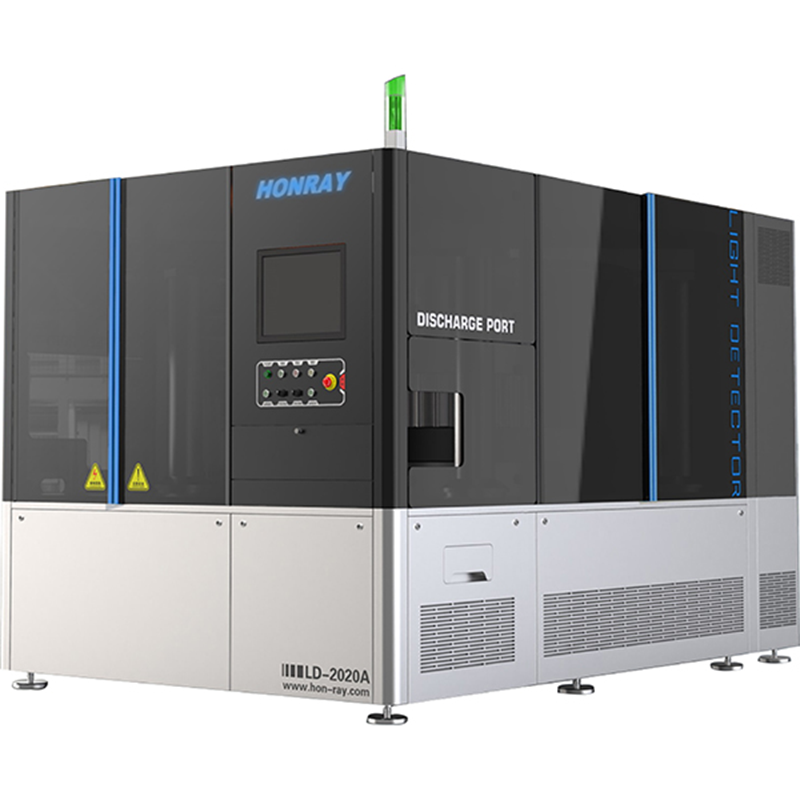

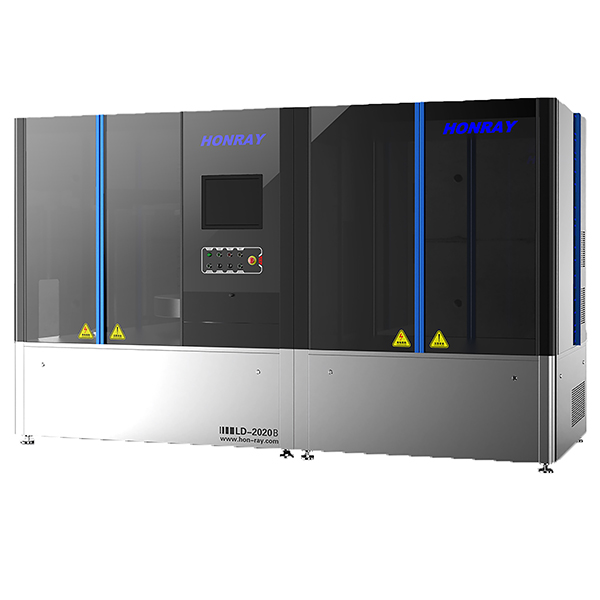

По данным с сайта Chengdu Hongrui Technology Co., цены на различные модели автоматическая машина для визуального контроля пустой тары начинаются от $25,000 и могут достигать $150,000 и выше.

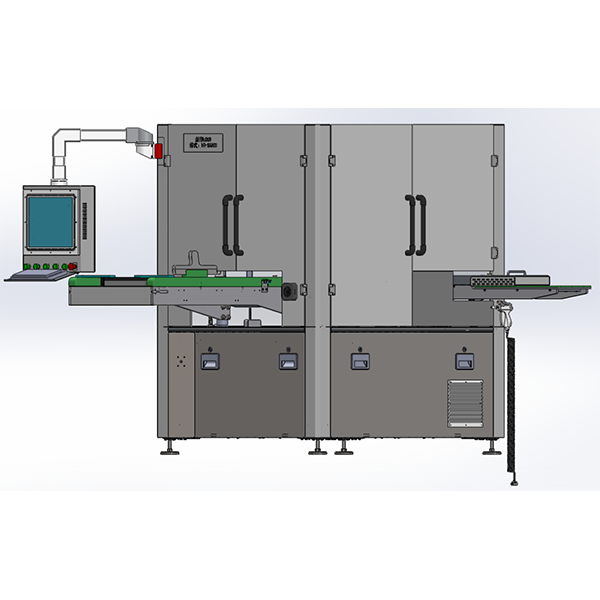

Выбирая автоматическая машина для визуального контроля пустой тары, необходимо учитывать несколько факторов:

Автоматическая машина для визуального контроля пустой тары – это эффективный инструмент для повышения качества продукции и снижения затрат на производство. Внедрение такой системы – это инвестиция в будущее, которая окупится в краткосрочной и долгосрочной перспективе. Подумайте, возможно, именно эта технология поможет вам вывести производство на новый уровень!