ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Современное производство стеклянных бутылок – это сложный и многоступенчатый процесс, требующий строгого контроля качества на каждом этапе. И именно на этапе визуального осмотра часто возникают проблемы – человеческий фактор, усталость операторов, субъективность оценки. В связи с этим, все больше предприятий переходят на автоматизированные системы контроля, и автоматическая машина для визуального осмотра прозрачных стеклянных бутылок становится все более востребованным решением. В этой статье мы рассмотрим принципы работы таких систем, их преимущества, особенности выбора и несколько примеров внедрения.

Традиционный ручной осмотр бутылок – трудоемкий процесс, подверженный ошибкам. Человеческий глаз может упустить дефект, особенно при больших объемах производства. При этом, дефектные бутылки, попавшие в дальнейшую упаковку, могут привести к значительным финансовым потерям – возвратам от клиентов, штрафам и потере репутации. Проблемы могут быть разными: царапины, сколы, трещины, неровности поверхности, наличие посторонних включений, несоответствие цвета, загрязнения... Все это требует внимательной и систематической проверки.

Представьте себе линию розлива пива. Каждый потребитель ожидает получить идеально чистую и целую бутылку. Небольшая царапина на стенке может испортить впечатление, а трещина – привести к утечке продукта. Именно поэтому контроль качества – это не просто формальность, а залог лояльности клиентов и стабильности бизнеса.

Принцип работы автоматической машины для визуального осмотра прозрачных стеклянных бутылок основан на использовании компьютерного зрения и алгоритмов машинного обучения. В общем виде процесс выглядит так:

Некоторые современные системы оснащены функцией самообучения – они постоянно улучшают свою точность, анализируя новые данные и адаптируясь к изменяющимся условиям производства.

Автоматическая машина для визуального осмотра прозрачных стеклянных бутылок может быть настроена для обнаружения различных типов дефектов:

При выборе системы необходимо учитывать:

Переход на автоматическую машину для визуального осмотра прозрачных стеклянных бутылок дает предприятиям множество преимуществ:

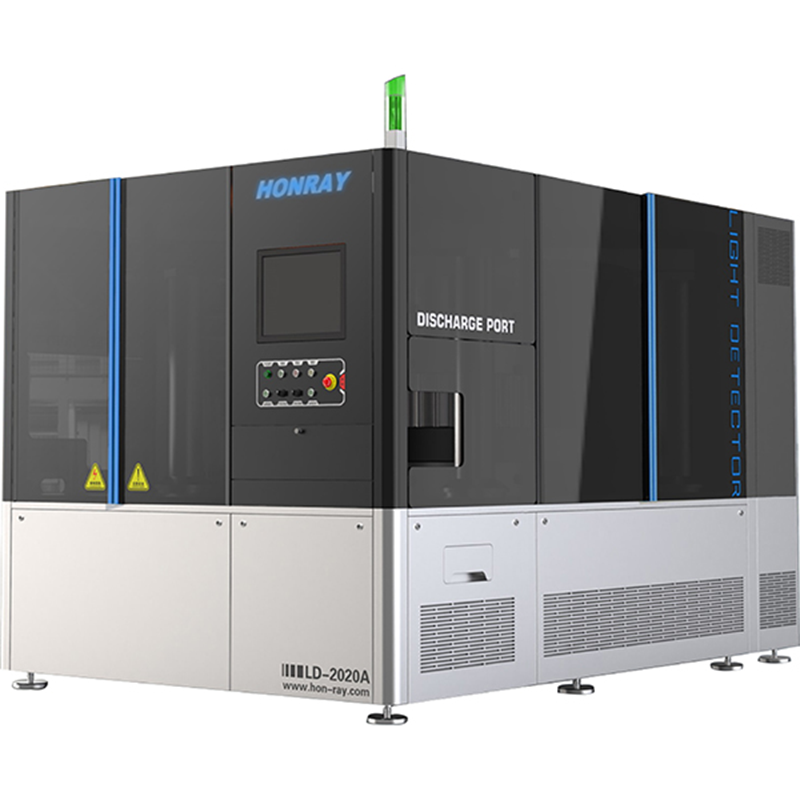

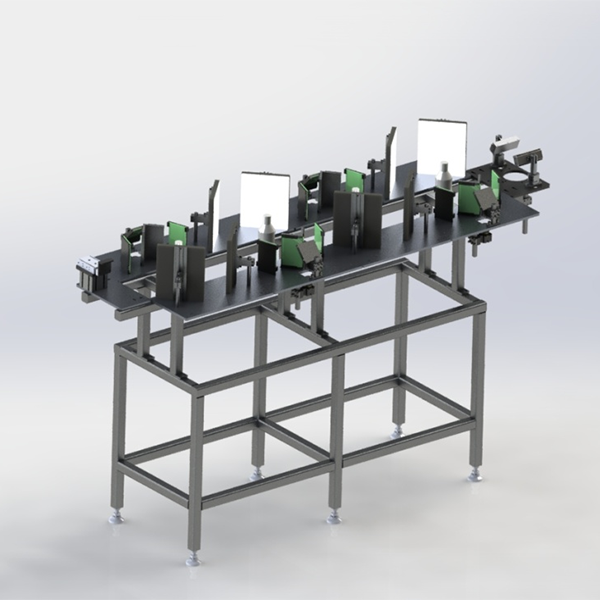

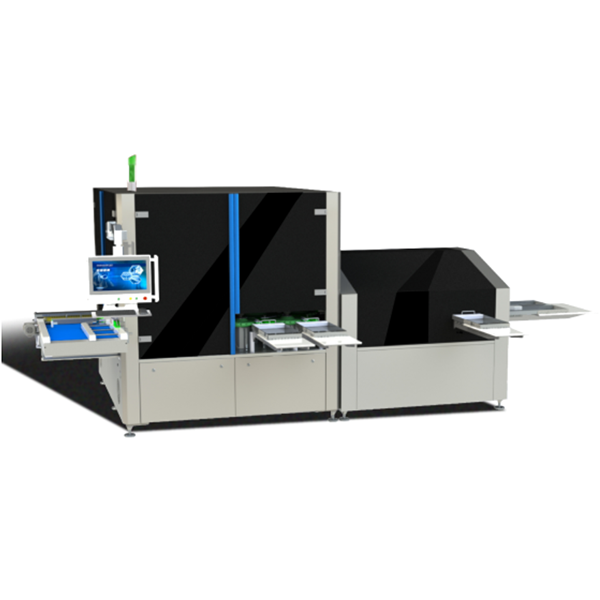

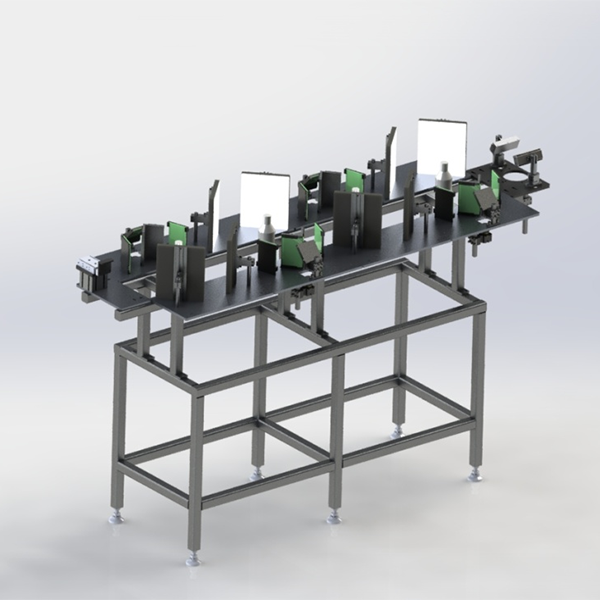

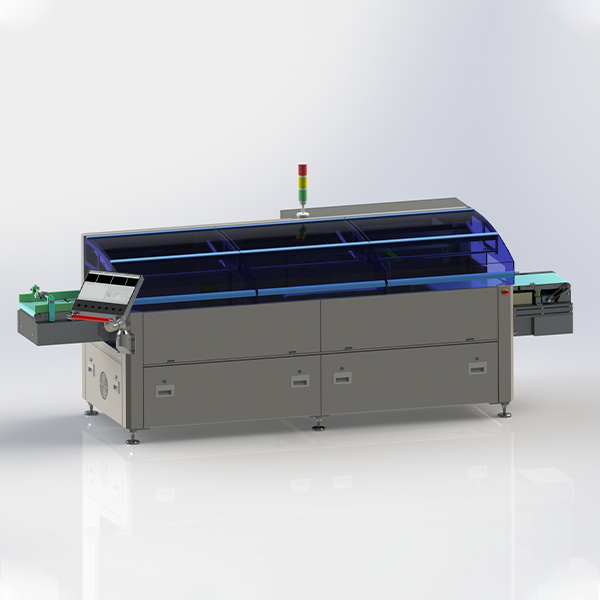

Компания Chengdu Hongrui Technology Co. специализируется на разработке и производстве автоматических систем контроля качества для различных отраслей промышленности, включая производство стеклянных бутылок. Они предлагают широкий спектр решений, от простых систем контроля до комплексных автоматизированных линий. Например, одна из компаний-производителей пива внедрила систему автоматической машины для визуального осмотра прозрачных стеклянных бутылок от Chengdu Hongrui Technology Co., что позволило им снизить количество дефектных бутылок на 30% и повысить эффективность производства на 15%. [https://www.hon-ray.ru/](https://www.hon-ray.ru/) Эта система способна идентифицировать даже микроскопические дефекты, недоступные человеческому глазу. Другой пример – внедрение системы на фабрике по производству косметических флаконов, где автоматизация позволила существенно сократить количество брака и повысить общую производительность линии.

Важно отметить, что выбор конкретной системы зависит от специфики производства, требований к качеству и бюджета компании.

Технологии компьютерного зрения и машинного обучения постоянно развиваются, и автоматические машины для визуального осмотра прозрачных стеклянных бутылок становятся все более точными и эффективными. В будущем можно ожидать появления новых функций, таких как:

Автоматизация контроля качества – это инвестиция в будущее. Она позволяет повысить качество продукции, снизить затраты и повысить эффективность производства.