ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Вы когда-нибудь задумывались, как обеспечивается надежность и безопасность технологических процессов, где используются керамические ёмкости? Например, в химической промышленности, при производстве полупроводников или даже в некоторых областях медицины. Один из ключевых аспектов – это гарантия того, что ёмкость действительно заполнена, и нет скрытых пустот, которые могут привести к серьезным последствиям. Именно здесь на помощь приходит детектор незаполненных керамических ёмкостей. В этой статье мы подробно рассмотрим, что это такое, как работает, какие типы существуют и как выбрать подходящее решение для ваших задач.

Сегодня, когда требования к точности и безопасности производственных процессов постоянно растут, необходимость в эффективном контроле заполнения керамических ёмкостей становится критической. Ручные проверки, конечно, возможны, но они трудоемки, подвержены человеческому фактору и просто не всегда практичны, особенно в больших масштабах. Поэтому автоматизация контроля становится все более актуальной.

Детектор незаполненных керамических ёмкостей – это устройство или система, предназначенная для обнаружения пустот или дефектов внутри керамической ёмкости. Керамика, несмотря на свою прочность и химическую стойкость, не всегда является идеальным материалом. При производстве, транспортировке или эксплуатации могут возникать трещины, сколы или, что более опасно, внутренние пустоты. Эти дефекты могут существенно повлиять на работоспособность ёмкости, приводя к утечкам, взрывам или другим непредсказуемым последствиям. Детектор, в свою очередь, позволяет выявить эти дефекты на ранней стадии и предотвратить потенциальные проблемы.

Принцип работы детектора может варьироваться в зависимости от типа устройства. Но в целом, он основан на использовании различных физических методов для анализа внутренней структуры ёмкости. Например, это может быть ультразвуковой контроль, рентгенография, газовая проба или другие методы.

Существует несколько основных типов детекторов, каждый из которых имеет свои преимущества и недостатки. Давайте рассмотрим наиболее распространенные:

Это, пожалуй, самый популярный тип детекторов. Он основан на передаче ультразвуковых волн внутрь ёмкости и анализе отраженных сигналов. Пустоты или дефекты создают препятствия для распространения ультразвука, что позволяет выявить их положение и размеры. Ультразвуковые детекторы особенно эффективны для обнаружения внутренних трещин и сколов, которые трудно обнаружить другими методами.

Преимущества: относительно невысокая стоимость, простота использования, высокая чувствительность к внутренним дефектам.Недостатки: эффективность может снижаться при наличии загрязнений на поверхности ёмкости, сложность интерпретации сигналов в сложных случаях.

Рентгеновские детекторы используют рентгеновские лучи для получения изображения внутренней структуры ёмкости. Пустоты и дефекты отображаются на изображении в виде темных областей. Рентгеновские детекторы обеспечивают высокую точность обнаружения дефектов, но они могут быть более дорогими и требовать специального оборудования и квалификации.

Преимущества: высокая точность обнаружения дефектов, возможность получения детального изображения внутренней структуры.Недостатки: высокая стоимость, необходимость использования специального оборудования и квалифицированного персонала, потенциальная опасность для персонала, связанная с воздействием рентгеновского излучения.

Газовые детекторы используют газообразный пропеллент для заполнения ёмкости и анализа состава газа, выходящего из неё. Пустоты и дефекты приводят к изменению состава газа, что позволяет выявить их положение и размеры. Газовые детекторы обычно используются для обнаружения утечек и дефектов, которые могут привести к взрыву.

Преимущества: высокая чувствительность к утечкам, возможность обнаружения дефектов, которые не видны другими методами.Недостатки: сложность интерпретации результатов, необходимость использования специализированного оборудования, потенциальная опасность при работе с газообразными пропеллентами.

Детектор незаполненных керамических ёмкостей находит широкое применение в различных отраслях промышленности:

При выборе детектора необходимо учитывать ряд факторов:

Важно также обратить внимание на репутацию производителя и наличие сервисной поддержки.

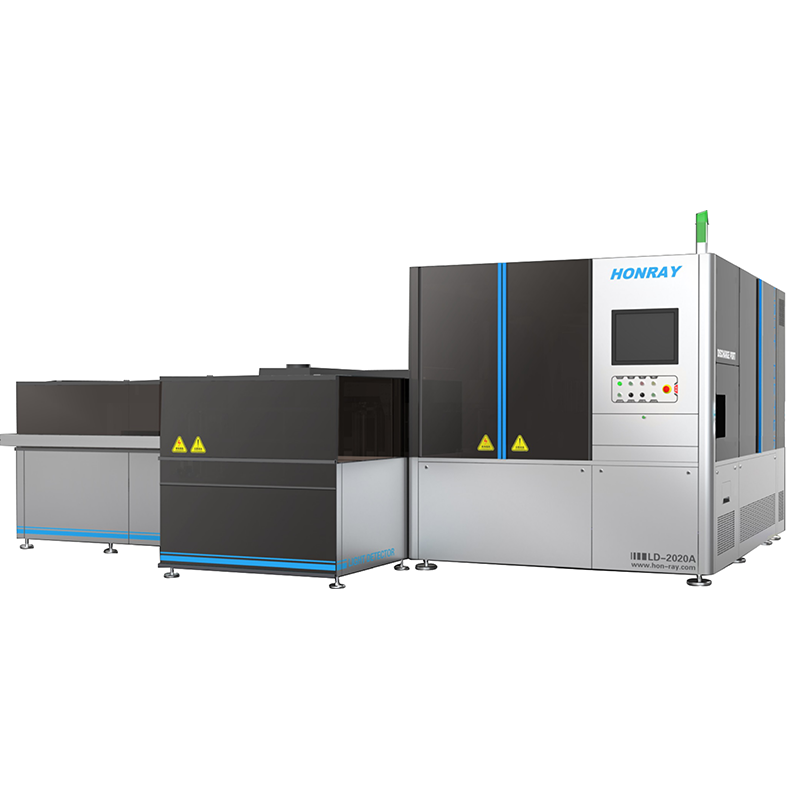

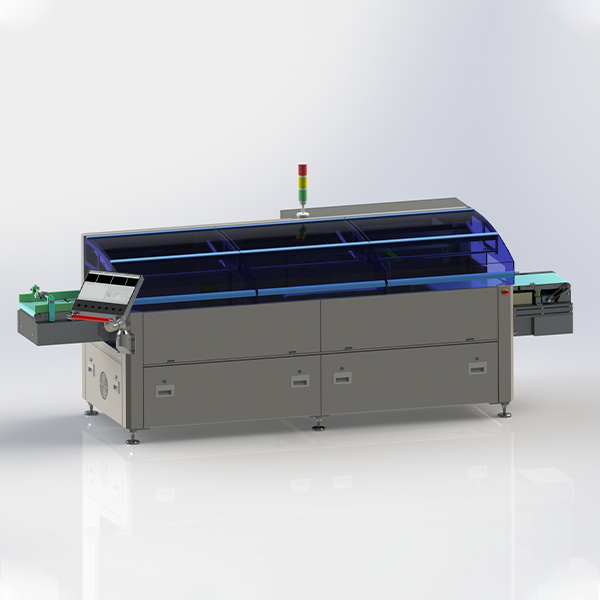

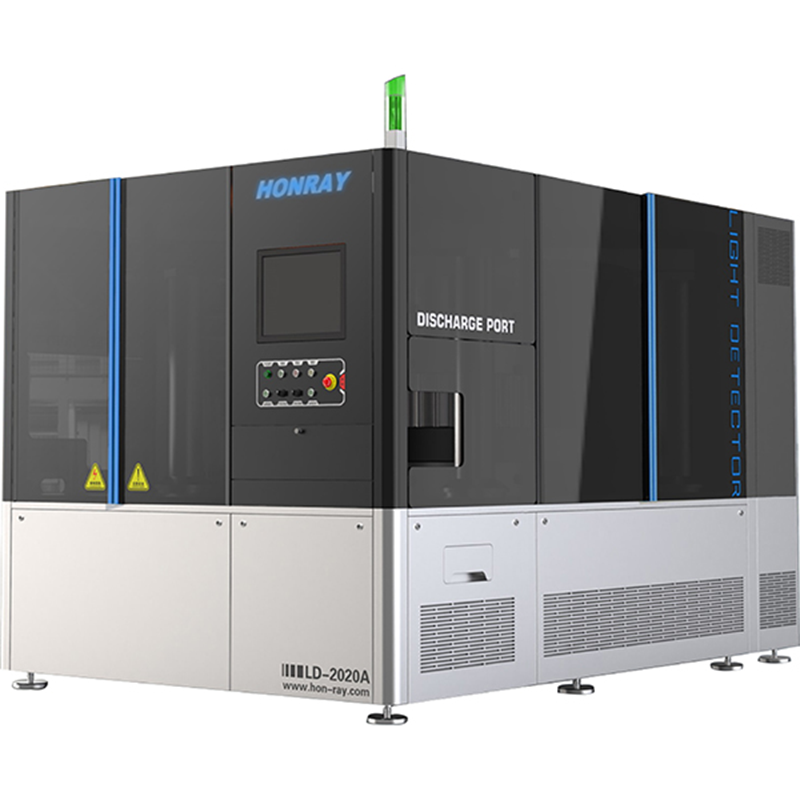

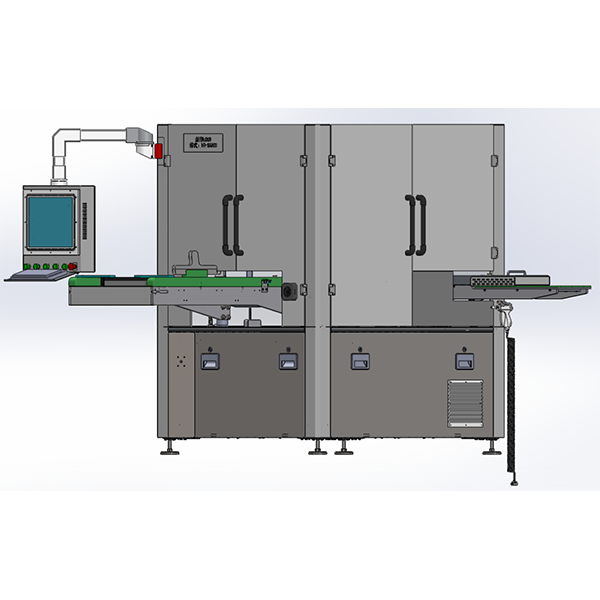

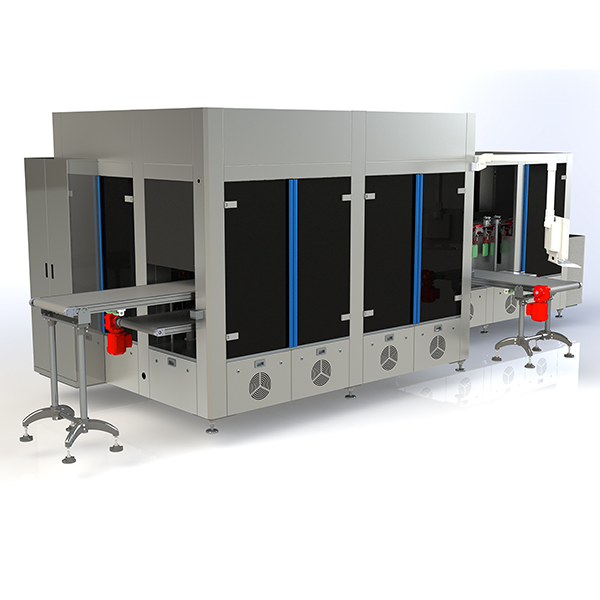

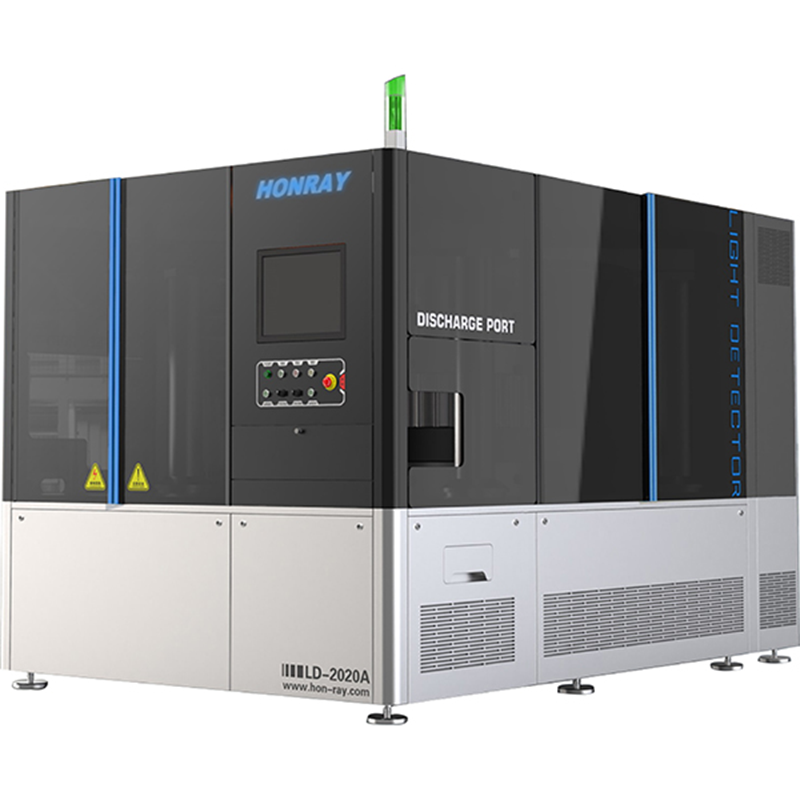

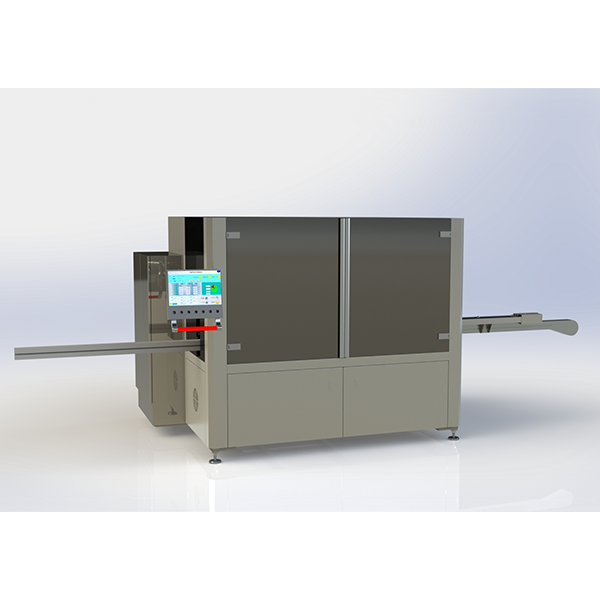

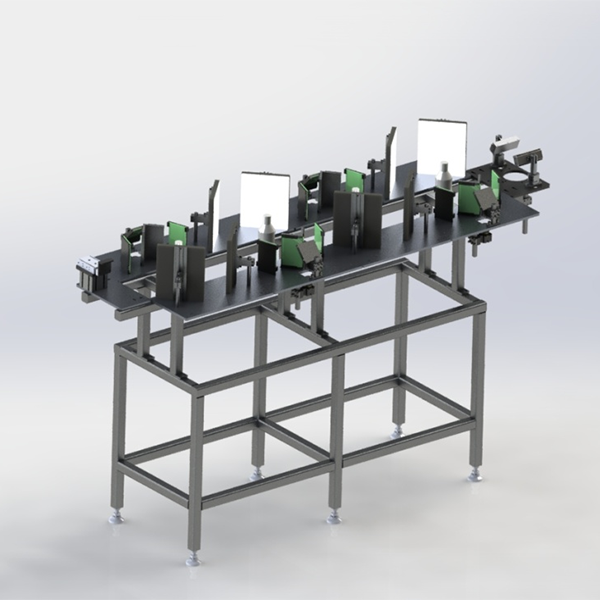

Представьте себе химический завод, где используются керамические реакторы для проведения сложных химических реакций. Качество и безопасность этих реакторов напрямую влияет на эффективность производства и безопасность персонала. Для контроля качества реакторов, часто применяют ультразвуковые детекторы. Регулярные проверки позволяют выявлять внутренние трещины и сколы, которые могут привести к утечкам и взрывам. Например, компания Chengdu Hongrui Technology Co. предлагает широкий спектр ультразвуковых детекторов, специально разработанных для контроля керамических реакторов. (https://www.hon-ray.ru/) Эти детекторы отличаются высокой чувствительностью и надежностью, и помогают обеспечить безопасность и эффективность химического производства.

Детектор незаполненных керамических ёмкостей – это важный инструмент для обеспечения надежности и безопасности технологических процессов, где используются керамические ёмкости. Выбор подходящего типа детектора зависит от конкретных задач и условий эксплуатации. Правильно выбранный и правильно настроенный детектор поможет предотвратить потенциальные проблемы и обеспечить бесперебойную работу оборудования. Не стоит недооценивать важность контроля качества керамических ёмкостей – это инвестиция в безопасность и эффективность вашего производства!