ООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, СычуаньООО Чэнду Хонгрюй Технолоджи

3-й этаж, корпус 1, № 12, проспект Сисинь, Зона высоких технологий, Чэнду, Сычуань

Очистка и контроль качества – краеугольные камни производства стеклянных бутылок. И в этой цепочке визуальный контроль стеклянных бутылок занимает особое место. Он может быть как простым, ручным, так и высокотехнологичным, автоматизированным. В этой статье мы поговорим о различных подходах к визуальному контролю, о его преимуществах и недостатках, а также рассмотрим современные технологии, позволяющие значительно повысить эффективность и точность.

Первое, что приходит на ум – это обнаружение видимых дефектов: сколов, трещин, царапин, пузырьков. Но визуальный контроль стеклянных бутылок – это не только поиск очевидного. Он помогает выявлять более тонкие недочеты, которые могут повлиять на качество готовой продукции и даже на безопасность напитка внутри. Искажения формы, неравномерность толщины стенок, неправильный цвет – все это может быть замечено при внимательном рассмотрении. Помните, даже небольшое отклонение от нормы может привести к проблемам на этапах розлива, упаковки и транспортировки. Представьте себе бутылку с едва заметной царапиной, которая, попав в упаковочный автомат, приведет к браку всей партии! Это очень невыгодно, правда?

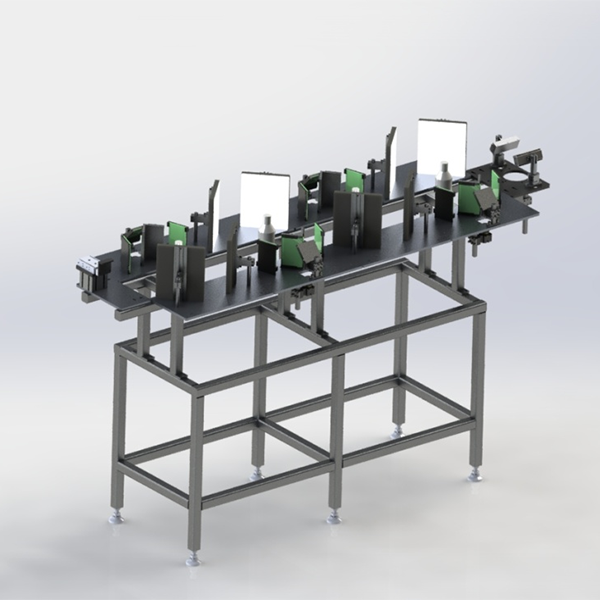

Давно бытует мнение, что ручной контроль – это устаревший метод. Однако, он по-прежнему актуален, особенно для небольших партий продукции или для выявления дефектов, которые трудно обнаружить автоматизированными системами. Опытный оператор способен за короткое время осмотреть большое количество бутылок и выявить даже самые незначительные дефекты. Это требует высокой квалификации и внимательности, но результаты могут быть очень хорошими.

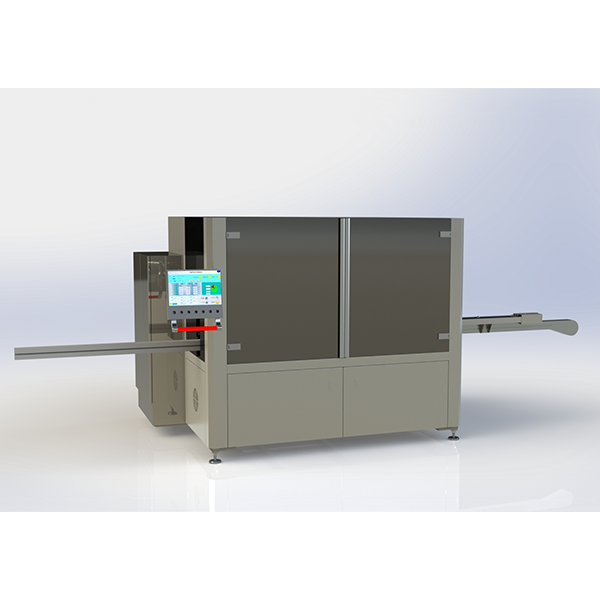

Как обычно проходит ручной контроль? Бутылки выкладываются на конвейер, и оператор последовательно осматривает каждую бутылку под разными углами, используя световое оборудование для лучшей видимости. Часто применяют специальные шаблоны для сравнения с образцами нормальной продукции. Важно, чтобы рабочее место было хорошо освещено и эргономичным, чтобы снизить утомляемость оператора.

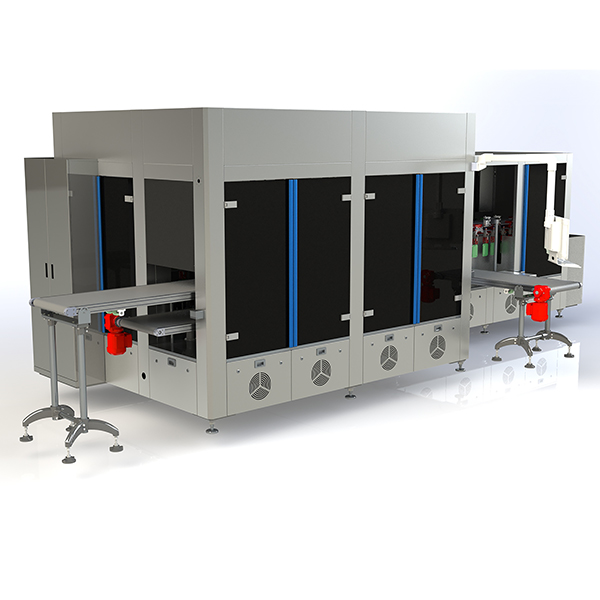

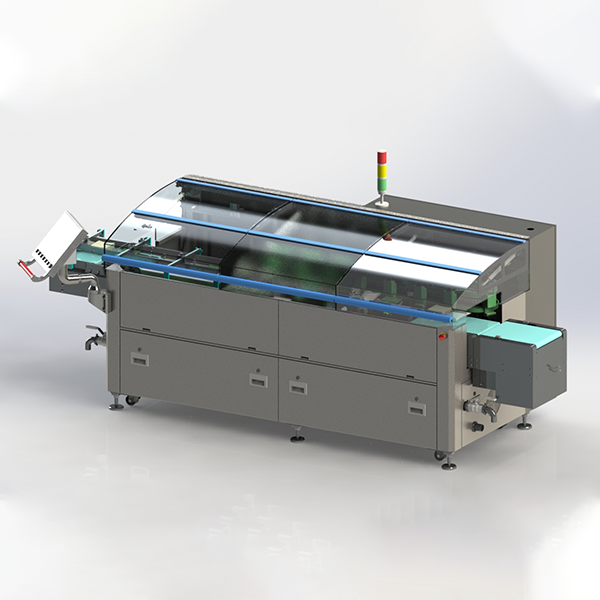

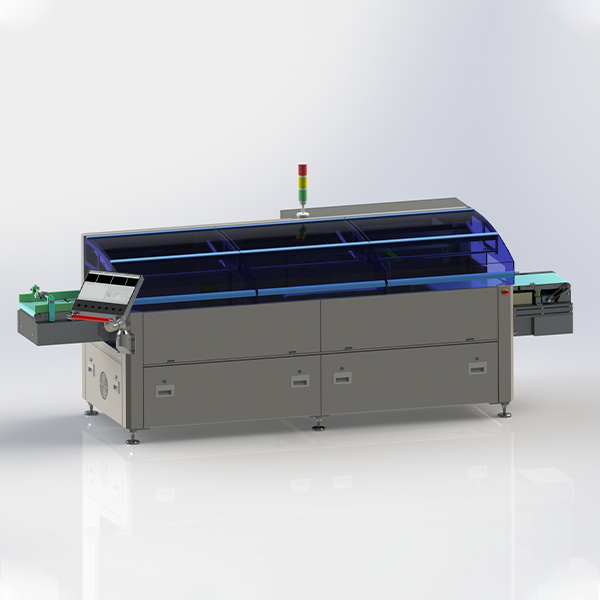

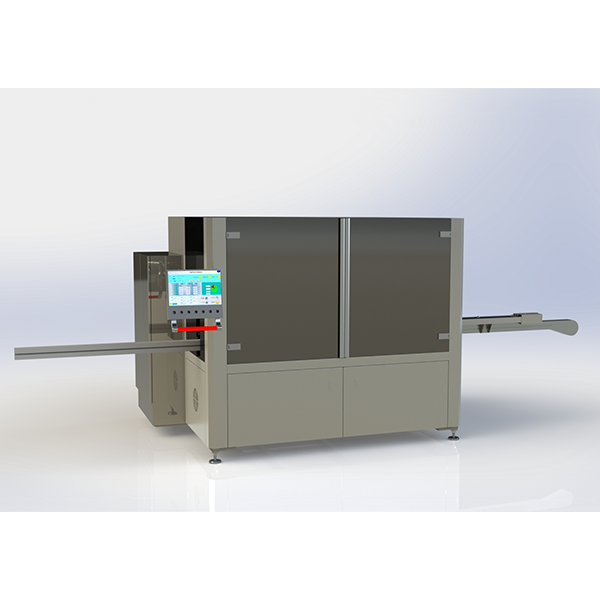

Современные технологии предлагают широкий спектр автоматизированных систем визуального контроля стеклянных бутылок. Они значительно повышают эффективность и точность контроля, позволяют обрабатывать большие объемы продукции и снижают вероятность человеческой ошибки. В отличие от ручного контроля, автоматизированные системы работают непрерывно и не утомляются, что обеспечивает стабильное качество продукции. Кроме того, они позволяют собирать статистические данные о дефектах, что помогает выявлять причины их возникновения и улучшать производственный процесс.

Важно помнить, что автоматизированные системы требуют калибровки и настройки под конкретный тип бутылок. Также необходимо проводить регулярное техническое обслуживание, чтобы обеспечить их надежную работу. Но, несмотря на это, автоматизация визуального контроля стеклянных бутылок – это инвестиция в качество и эффективность производства. Стоимость такой системы может варьироваться в зависимости от ее функциональности и производительности, но она обычно окупается за счет снижения брака и повышения производительности.

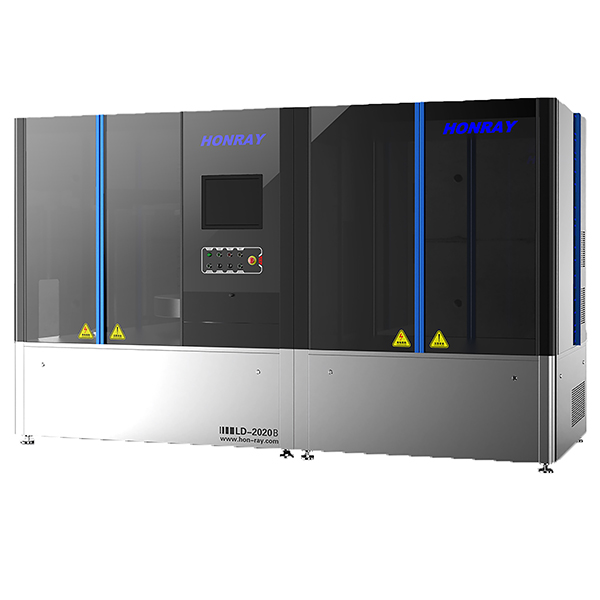

Развитие технологий постоянно открывает новые возможности для визуального контроля стеклянных бутылок. Одним из перспективных направлений является использование искусственного интеллекта (ИИ) и машинного обучения (МО). Алгоритмы МО позволяют системам машинного зрения самостоятельно обучаться на большом количестве изображений бутылок, выявляя даже те дефекты, которые не были предусмотрены при разработке системы. Это позволяет повысить точность и гибкость системы контроля. Например, можно обучить систему распознавать дефекты, которые возникают только при определенных условиях производства.

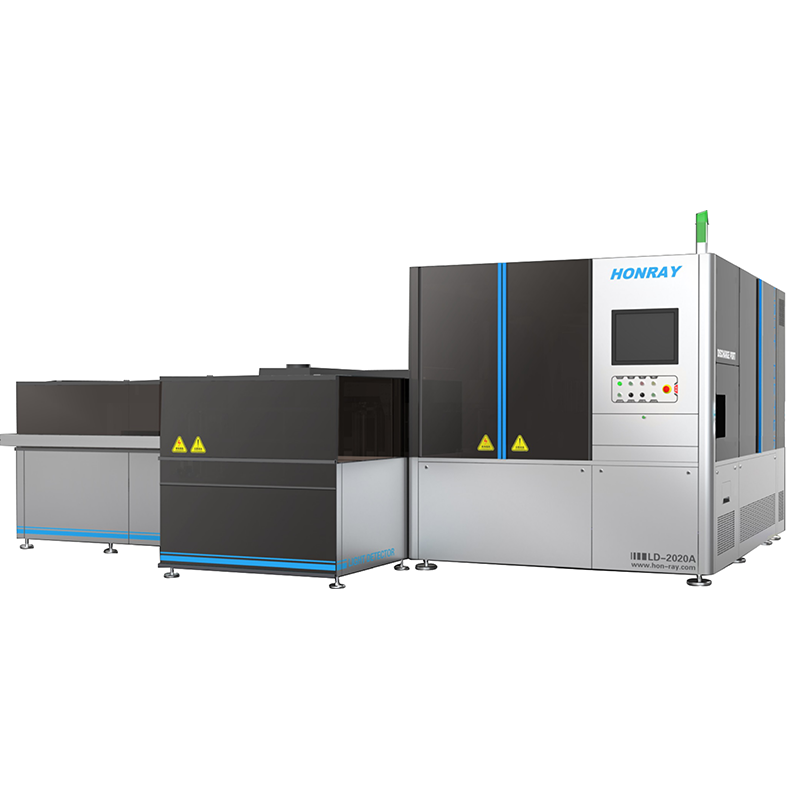

Еще одной интересной технологией является использование 3D-сканирования. 3D-сканеры позволяют создавать трехмерные модели бутылок и выявлять дефекты, которые трудно обнаружить с помощью двухмерных изображений. Это особенно полезно для контроля за формой и размерами бутылок. Кроме того, 3D-сканирование позволяет проводить анализ толщины стенок бутылок и выявлять неравномерности. Chengdu Hongrui Technology Co. предлагает комплексные решения, объединяющие различные технологии для обеспечения максимального контроля качества.

Выбор системы визуального контроля стеклянных бутылок – это ответственный шаг, который требует тщательного анализа. Необходимо учитывать следующие факторы:

Рекомендуется обратиться к специалистам, которые помогут выбрать оптимальное решение, соответствующее вашим потребностям и бюджету. Не стоит экономить на качестве системы контроля, так как это может привести к серьезным финансовым потерям в будущем.

Будущее визуального контроля стеклянных бутылок неразрывно связано с развитием искусственного интеллекта, машинного обучения и 3D-сканирования. В будущем мы увидим все более интеллектуальные и автоматизированные системы, которые будут способны самостоятельно адаптироваться к изменяющимся условиям производства и выявлять новые типы дефектов. Это позволит значительно повысить качество и эффективность производства стеклянных бутылок и обеспечить безопасность потребителей.